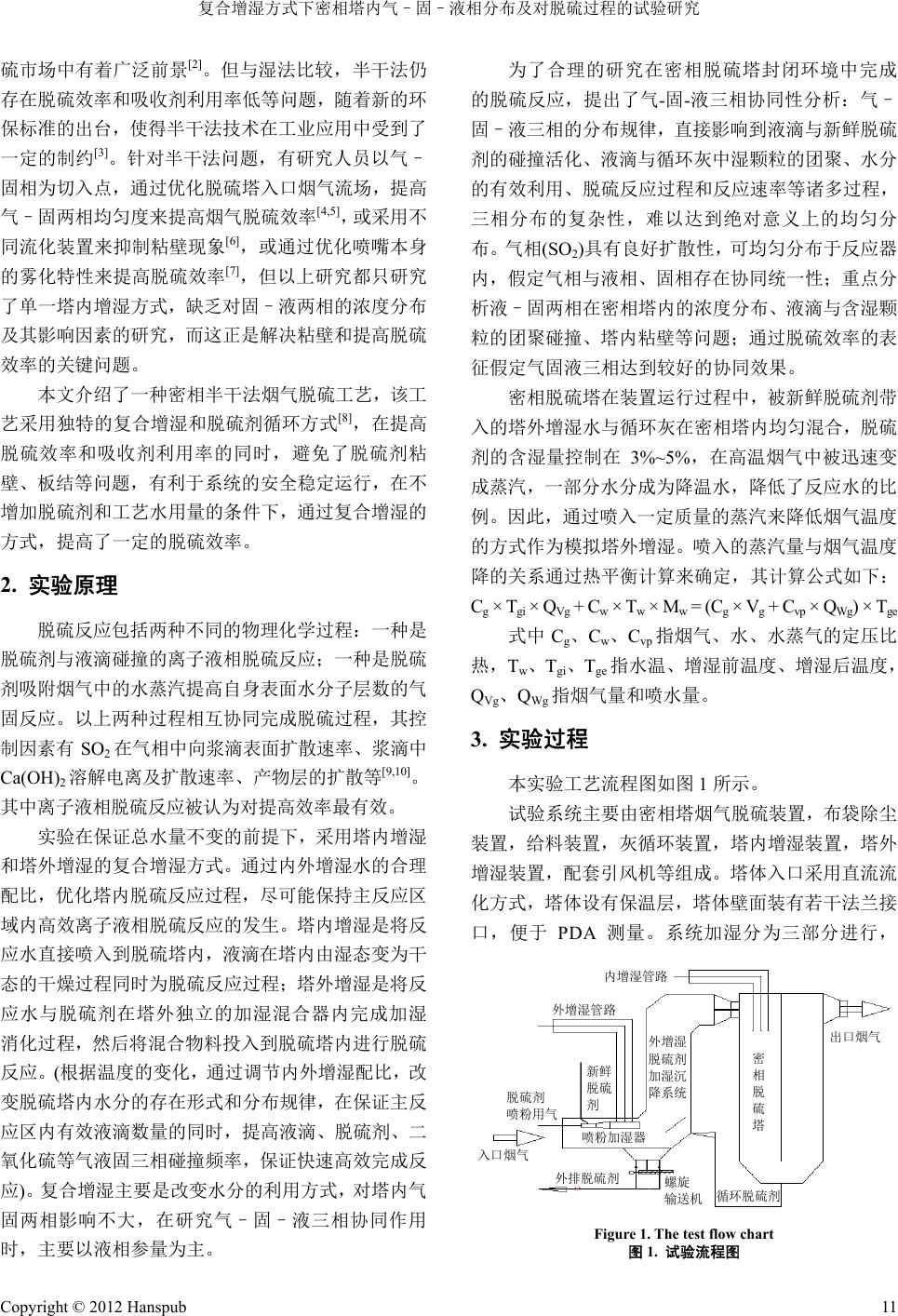

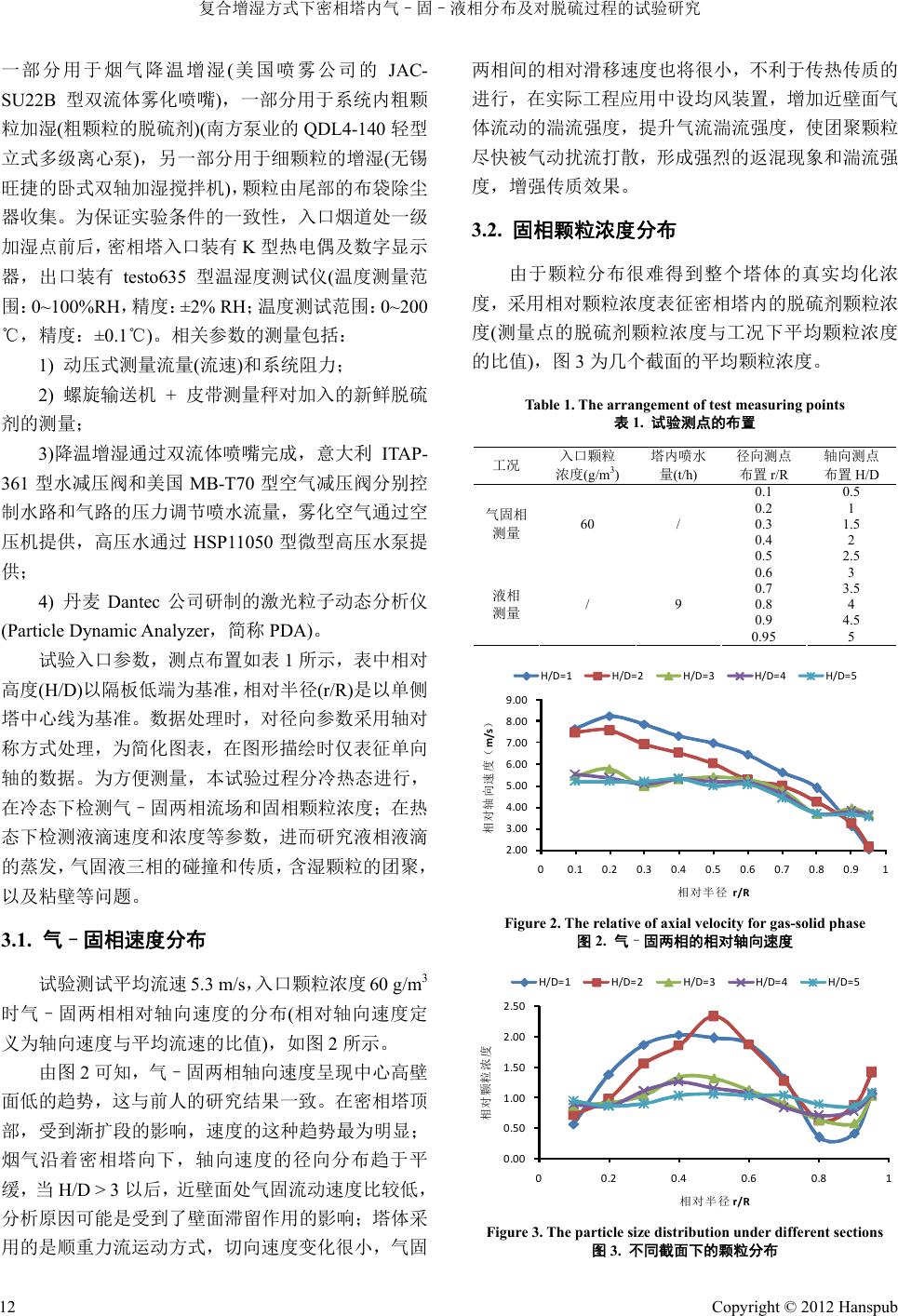

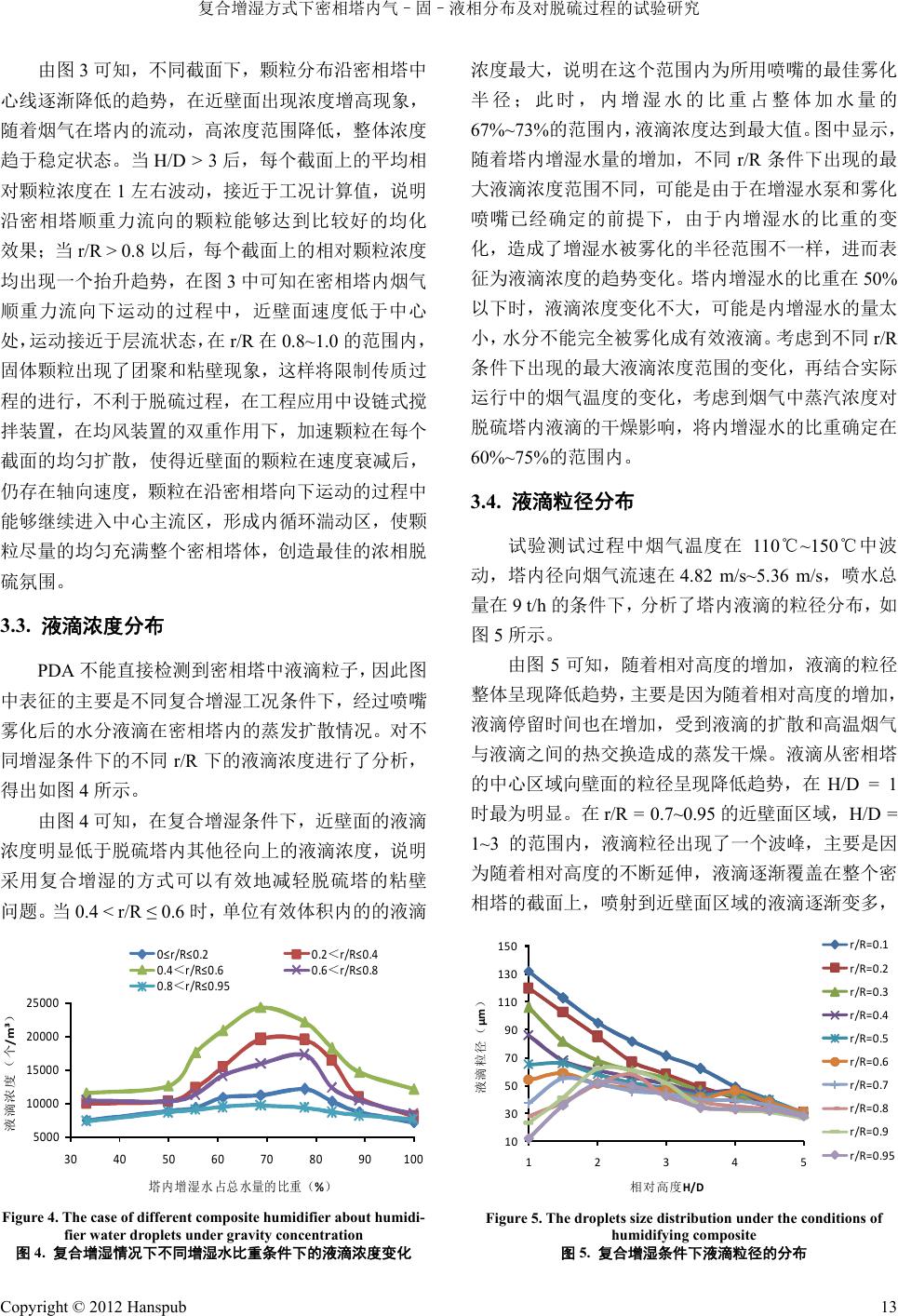

Advances in Environmental Protection 环境保护前沿, 2012, 2, 10-14 http://dx.doi.org/10.12677/aep.2012.21002 Published Online March 2012 (http://www.hanspub.org/journal/aep) Study of the Desulfurization Process and Gas-Solid-Liquid Phase Distribution under the Complex Humidification Conditions in Dense Tower Baorui Liang1, Cunyi Song1, Rong zhi Zhao1, Qian Jia1, Donghui Zhang1, Xiaoyue Sun2, Fan Pan 3 1School of Civil & Environment Engineering, School of Civil & Environment Engineering, Beijing 2Kunming Iron & Steel Group Co. Ltd., Kunming 3Huayun Tianlang Environmental Protection Co. Ltd., Kunming Email: yhhy86@126.com Received: Jan. 5th, 2012; revised: Jan. 29th, 2012; accepted: Feb. 6th, 2012 Abstract: In making the gas-solid-liquid phase analysis, based on the collaborative study of the internal and external humidification ratio of desulfurization efficiency, determined in 60% to 75% ratio of humidification within the tower to try to take into account the simple with the tower inside the humidifier way their advantage, optimizing the overall desulfurization reaction, effectively reducing the sticky wall, stick in the desulfurization efficiency and reduce the wall to achieve a balance between the balance, without increasing the sorbent and process water, under the premise can pro- mote the desulfurization reaction, improve the desulfurization sorbent utilization and efficiency, help desulfurization reaction system is stable, efficient and economic operation, the gas-liquid-solid three-phase to achieve better synergy. Keywords: Composite Humidification; Dense-Phase FGD; Turbulence Intensity 复合增湿方式下密相塔内气–固–液相分布及 对脱硫过程的试验研究 梁宝瑞 1,宋存义 1,赵荣志 1,贾 纤1,张东辉 1,孙小跃 2,潘 凡3 1北京科技大学土木与环境工程学院,北京 2昆明钢铁集团有限责任公司,昆明 3华云天朗环保有限责任公司,昆明 Email: yhhy86@126.com 收稿日期:2012 年1月5日;修回日期:2012年1月29日;录用日期:2012年2月6日 摘 要:本文在提出气–固–液三相协同性分析的基础上,研究了内外增湿配比对脱硫效率的影响,确定了在 60%~75%的增湿配比范围内,能够尽量兼顾单纯塔内增湿与塔外增湿方式各自优点,优化整体脱硫反应过程, 有效减轻粘壁,在脱硫效率与减轻粘壁之间达到一种兼顾平衡,在不增加脱硫剂和工艺水量的前提下,能够促 进脱硫反应的进行,提高脱硫剂的利用率及脱硫效率,有利于脱硫反应系统稳定、高效、经济的运行,使气– 液–固三相达到较好的协同性。 关键词:复合增湿;密相半干法脱硫;湍流强度 1. 引言 目前,国内外共开发研制 200多种二氧化硫减排 技术,其中烟气脱硫为常用手段,按反应形式和产物 状况可将末端脱硫分为湿法、半干法、干法等三种方 式[1]。其中半干法具有占地面积小、系统操作简单、 投资运行成本低、无废水产生等优点,在国内烟气脱 Copyright © 2012 Hanspub 10  复合增湿方式下密相塔内气–固–液相分布及对脱硫过程的试验研究 硫市场中有着广泛前景[2]。但与湿法比较,半干法仍 存在脱硫效率和吸收剂利用率低等问题,随着新的环 保标准的出台,使得半干法技术在工业应用中受到了 一定的制约[3]。针对半干法问题,有研究人员以气– 固相为切入点,通过优化脱硫塔入口烟气流场,提高 气–固两相均匀度来提高烟气脱硫效率[4,5],或采用不 同流化装置来抑制粘壁现象[6],或通过优化喷嘴本身 的雾化特性来提高脱硫效率[7],但以上研究都只研究 了单一塔内增湿方式,缺乏对固–液两相的浓度分布 及其影响因素的研究,而这正是解决粘壁和提高脱硫 效率的关键问题。 本文介绍了一种密相半干法烟气脱硫工艺,该工 艺采用独特的复合增湿和脱硫剂循环方式[8],在提高 脱硫效率和吸收剂利用率的同时,避免了脱硫剂粘 壁、板结等问题,有利于系统的安全稳定运行,在不 增加脱硫剂和工艺水用量的条件下,通过复合增湿的 方式,提高了一定的脱硫效率。 2. 实验原理 脱硫反应包括两种不同的物理化学过程:一种是 脱硫剂与液滴碰撞的离子液相脱硫反应;一种是脱硫 剂吸附烟气中的水蒸汽提高自身表面水分子层数的气 固反应。以上两种过程相互协同完成脱硫过程,其控 制因素有 SO2在气相中向浆滴表面扩散速率、浆滴中 Ca(OH)2溶解电离及扩散速率、产物层的扩散等[9,10]。 其中离子液相脱硫反应被认为对提高效率最有效。 实验在保证总水量不变的前提下,采用塔内增湿 和塔外增湿的复合增湿方式。通过内外增湿水的合理 配比,优化塔内脱硫反应过程,尽可能保持主反应区 域内高效离子液相脱硫反应的发生。塔内增湿是将反 应水直接喷入到脱硫塔内,液滴在塔内由湿态变为干 态的干燥过程同时为脱硫反应过程;塔外增湿是将反 应水与脱硫剂在塔外独立的加湿混合器内完成加湿 消化过程,然后将混合物料投入到脱硫塔内进行脱硫 反应。(根据温度的变化,通过调节内外增湿配比,改 变脱硫塔内水分的存在形式和分布规律,在保证主反 应区内有效液滴数量的同时,提高液滴、脱硫剂、二 氧化硫等气液固三相碰撞频率,保证快速高效完成反 应)。复合增湿主要是改变水分的利用方式,对塔内气 固两相影响不大,在研究气–固–液三相协同作用 时,主要以液相参量为主。 为了合理的研究在密相脱硫塔封闭环境中完成 的脱硫反应,提出了气-固-液三相协同性分析:气– 固–液三相的分布规律,直接影响到液滴与新鲜脱硫 剂的碰撞活化、液滴与循环灰中湿颗粒的团聚、水分 的有效利用、脱硫反应过程和反应速率等诸多过程, 三相分布的复杂性,难以达到绝对意义上的均匀分 布。气相(SO2)具有良好扩散性,可均匀分布于反应器 内,假定气相与液相、固相存在协同统一性;重点分 析液–固两相在密相塔内的浓度分布、液滴与含湿颗 粒的团聚碰撞、塔内粘壁等问题;通过脱硫效率的表 征假定气固液三相达到较好的协同效果。 密相脱硫塔在装置运行过程中,被新鲜脱硫剂带 入的塔外增湿水与循环灰在密相塔内均匀混合,脱硫 剂的含湿量控制在3%~5%,在高温烟气中被迅速变 成蒸汽,一部分水分成为降温水,降低了反应水的比 例。因此,通过喷入一定质量的蒸汽来降低烟气温度 的方式作为模拟塔外增湿。喷入的蒸汽量与烟气温度 降的关系通过热平衡计算来确定,其计算公式如下: Cg × Tgi × QVg + Cw × Tw × Mw = (Cg × Vg + Cvp × QWg) × Tge 式中 Cg、Cw、Cvp 指烟气、水、水蒸气的定压比 热,Tw、Tgi、Tge 指水温、增湿前温度、增湿后温度, QVg、QWg 指烟气量和喷水量。 3. 实验过程 本实验工艺流程图如图 1所示。 试验系统主要由密相塔烟气脱硫装置,布袋除尘 装置,给料装置,灰循环装置,塔内增湿装置,塔外 增湿装置,配套引风机等组成。塔体入口采用直流流 化方式,塔体设有保温层,塔体壁面装有若干法兰接 口,便于 PDA 测量。系统加湿分为三部分进行, 入口烟气 出口烟气 外增湿管路 内增湿管路 螺旋 输送机 外排脱硫剂 喷粉加湿器 循环脱硫剂 脱硫剂 喷粉用气 新鲜 脱硫 剂 外增湿 脱硫剂 加湿沉 降系统 密 相 脱 硫 塔 Figure 1. The test flow chart 图1. 试验流程图 Copyright © 2012 Hanspub 11  复合增湿方式下密相塔内气–固–液相分布及对脱硫过程的试验研究 一部分用于烟气降温增湿(美国喷雾公司的 JAC- SU22B 型双流体雾化喷嘴),一部分用于系统内粗颗 粒加湿(粗颗粒的脱硫剂)(南方泵业的 QDL4-140 轻型 立式多级离心泵),另一部分用于细颗粒的增湿(无锡 旺捷的卧式双轴加湿搅拌机),颗粒由尾部的布袋除尘 器收集。为保证实验条件的一致性,入口烟道处一级 加湿点前后,密相塔入口装有 K型热电偶及数字显示 器,出口装有testo635 型温湿度测试仪(温度测量范 围:0~100%RH,精度:±2% RH;温度测试范围:0~200 ℃,精度:±0.1℃)。相关参数的测量包括: 1) 动压式测量流量(流速)和系统阻力; 2) 螺旋输送机 + 皮带测量秤对加入的新鲜脱硫 剂的测量; 3)降温增湿通过双流体喷嘴完成,意大利 ITAP- 361 型水减压阀和美国 MB-T70 型空气减压阀分别控 制水路和气路的压力调节喷水流量,雾化空气通过空 压机提供,高压水通过 HSP11050 型微型高压水泵提 供; 4) 丹麦 Dantec公司研制的激光粒子动态分析仪 (Particle Dynamic Analyzer,简称 PDA)。 试验入口参数,测点布置如表 1所示,表中相对 高度(H/D)以隔板低端为基准,相对半径(r/R) 是以单侧 塔中心线为基准。数据处理时,对径向参数采用轴对 称方式处理,为简化图表,在图形描绘时仅表征单向 轴的数据。为方便测量,本试验过程分冷热态进行, 在冷态下检测气–固两相流场和固相颗粒浓度;在热 态下检测液滴速度和浓度等参数,进而研究液相液滴 的蒸发,气固液三相的碰撞和传质,含湿颗粒的团聚, 以及粘壁等问题。 3.1. 气–固相速度分布 试验测试平均流速 5.3 m/s,入口颗粒浓度 60 g/m3 时气–固两相相对轴向速度的分布(相对轴向速度定 义为轴向速度与平均流速的比值),如图 2所示。 由图 2可知,气–固两相轴向速度呈现中心高壁 面低的趋势,这与前人的研究结果一致。在密相塔顶 部,受到渐扩段的影响,速度的这种趋势最为明显; 烟气沿着密相塔向下,轴向速度的径向分布趋于平 缓,当 H/D > 3 以后,近壁面处气固流动速度比较低, 分析原因可能是受到了壁面滞留作用的影响;塔体采 用的是顺重力流运动方式,切向速度变化很小,气固 两相间的相对滑移速度也将很小,不利于传热传质的 进行,在实际工程应用中设均风装置,增加近壁面气 体流动的湍流强度,提升气流湍流强度,使团聚颗粒 尽快被气动扰流打散,形成强烈的返混现象和湍流强 度,增强传质效果。 3.2. 固相颗粒浓度分布 由于颗粒分布很难得到整个塔体的真实均化浓 度,采用相对颗粒浓度表征密相塔内的脱硫剂颗粒浓 度(测量点的脱硫剂颗粒浓度与工况下平均颗粒浓度 的比值),图3为几个截面的平均颗粒浓度。 Table 1. Th e arrangement of test measuring points 表1. 试验测点的布置 工况 入口颗粒 浓度(g/m3) 塔内喷水 量(t/h) 径向测点 布置 r/R 轴向测点 布置 H/D 0.1 0.5 0.2 1 0.3 1.5 0.4 2 气固相 测量 60 / 0.5 2.5 0.6 3 0.7 3.5 0.8 4 0.9 4.5 液相 测量 / 9 0.95 5 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 00.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.91 相对轴向速度(m/s) 相对半径 r/R H/D=1 H/D=2 H/D=3 H/D=4 H/D=5 Figure 2. The relative of axial velocity for gas-solid phase 图2. 气–固两相的相对轴向速度 0.00 0.50 1.00 1.50 2.00 2.50 00.2 0.4 0.6 0.81 相对颗粒浓度 相对半径 r/R H/D=1 H/D=2 H/D=3 H/D=4 H/D=5 Figure 3. The particle size distribution under different sections 图3. 不同截面下的颗粒分布 Copyright © 2012 Hanspub 12  复合增湿方式下密相塔内气–固–液相分布及对脱硫过程的试验研究 由图 3可知,不同截面下,颗粒分布沿密相塔中 心线逐渐降低的趋势,在近壁面出现浓度增高现象, 随着烟气在塔内的流动,高浓度范围降低,整体浓度 趋于稳定状态。当 H/D > 3后,每个截面上的平均相 对颗粒浓度在 1左右波动,接近于工况计算值,说明 沿密相塔顺重力流向的颗粒能够达到比较好的均化 效果;当 r/R > 0.8 以后,每个截面上的相对颗粒浓度 均出现一个抬升趋势,在图 3中可知在密相塔内烟气 顺重力流向下运动的过程中,近壁面速度低于中心 处,运动接近于层流状态,在r/R在0.8~1.0 的范围内, 固体颗粒出现了团聚和粘壁现象,这样将限制传质过 程的进行,不利于脱硫过程,在工程应用中设链式搅 拌装置,在均风装置的双重作用下,加速颗粒在每个 截面的均匀扩散,使得近壁面的颗粒在速度衰减后, 仍存在轴向速度,颗粒在沿密相塔向下运动的过程中 能够继续进入中心主流区,形成内循环湍动区,使颗 粒尽量的均匀充满整个密相塔体,创造最佳的浓相脱 硫氛围。 3.3. 液滴浓度分布 PDA 不能直接检测到密相塔中液滴粒子,因此图 中表征的主要是不同复合增湿工况条件下,经过喷嘴 雾化后的水分液滴在密相塔内的蒸发扩散情况。对不 同增湿条件下的不同r/R 下的液滴浓度进行了分析, 得出如图 4所示。 由图 4可知,在复合增湿条件下,近壁面的液滴 浓度明显低于脱硫塔内其他径向上的液滴浓度,说明 采用复合增湿的方式可以有效地减轻脱硫塔的粘壁 问题。当0.4 < r/R ≤ 0.6 时,单位有效体积内的的液滴 5000 10000 15000 20000 25000 30 40 5060 70 80 90100 液滴浓度(个/m³) 塔内增湿水 占总水量的比重( % ) 0≤r/R≤0.2 0.2<r/R≤0.4 0.4<r/R≤0.6 0.6<r/R≤0.8 0.8<r/R≤0.95 Figure 4. The case of different composite humidifier about humidi- fier water droplets under gravity concentration 图4. 复合增湿情况下不同增湿水比重条件下的液滴浓度变化 浓度最大,说明在这个范围内为所用喷嘴的最佳雾化 半径;此时,内增湿水的比重占整体加水量的 67%~73%的范围内,液滴浓度达到最大值。图中显示, 随着塔内增湿水量的增加,不同r/R 条件下出现的最 大液滴浓度范围不同,可能是由于在增湿水泵和雾化 喷嘴已经确定的前提下,由于内增湿水的比重的变 化,造成了增湿水被雾化的半径范围不一样,进而表 征为液滴浓度的趋势变化。塔内增湿水的比重在 50% 以下时,液滴浓度变化不大,可能是内增湿水的量太 小,水分不能完全被雾化成有效液滴。考虑到不同 r/R 条件下出现的最大液滴浓度范围的变化,再结合实际 运行中的烟气温度的变化,考虑到烟气中蒸汽浓度对 脱硫塔内液滴的干燥影响,将内增湿水的比重确定在 60%~75%的范围内。 3.4. 液滴粒径分布 试验测试过程中烟气温度在 11 0℃~150℃中波 动,塔内径向烟气流速在 4.82 m/s~5.36 m/s,喷水总 量在 9 t/h 的条件下,分析了塔内液滴的粒径分布,如 图5所示。 由图 5可知,随着相对高度的增加,液滴的粒径 整体呈现降低趋势,主要是因为随着相对高度的增加, 液滴停留时间也在增加,受到液滴的扩散和高温烟气 与液滴之间的热交换造成的蒸发干燥。液滴从密相塔 的中心区域向壁面的粒径呈现降低趋势,在 H/D = 1 时最为明显。在 r/R = 0.7~0.95的近壁面区域,H/D = 1~3的范围内,液滴粒径出现了一个波峰,主要是因 为随着相对高度的不断延伸,液滴逐渐覆盖在整个密 相塔的截面上,喷射到近壁面区域的液滴逐渐变多, 10 30 50 70 90 110 130 150 12345 液滴粒径(μm) 相对高度H/ D r/R=0.1 r/R=0.2 r/R=0.3 r/R=0.4 r/R=0.5 r/R=0.6 r/R=0.7 r/R=0.8 r/R=0.9 r/R=0.95 Figure 5. The droplets size distribution under the conditions of humidifying composite 图5. 复合增湿条件下液滴粒径的分布 Copyright © 2012 Hanspub 13  复合增湿方式下密相塔内气–固–液相分布及对脱硫过程的试验研究 Copyright © 2012 Hanspub 14 同时随着距离的增长,液滴被蒸发时间也增长,造成 了近壁面没有出现相对粒径更大的颗粒。由图 5可知, 在不同相对半径条件下的同一轴向上,液滴粒径区间 越来越小,在 H/D = 5 时,液滴粒径基本上趋于一致, 此时液滴将进入同速干燥区。而液滴粒径在 r/R = 0.7~0.95 的波峰可认为试验用喷头在密相塔塔体结构 中的最大雾化半径。 使得密相脱硫塔内的烟气温度控制在比较合理的脱 硫温度区间,这样就减少了整个受利用脱硫空间中较 慢的气–固脱硫区域,增加了快速离子液相脱硫反应 的区域,进而表征为脱硫效率的增加。 4. 结论 采用复合增湿的方式,并没有改变密相脱硫塔内 的气–固–液三相的反应规律,但是优化了密相脱硫 塔内的液滴颗粒浓度和粒径,使得液滴粒径更加接近 于脱硫剂粒径,均化了固–液两相之间的有效碰撞 率。当采用内增湿水占总加湿水量的60%~75%之间 时,可以提高平均脱硫率约 4%,这样在利用原有脱 硫剂和工艺水的前提下,进一步减少了向空气中排放 二氧化硫的总量,起到了很好的环保效果。 3.5. 复合增湿条件下的脱硫效率 通过前面众多条件下的变化规律,确定采用均风 装置对脱硫塔内的速度场优化;并通过链式搅拌装置 的扰流作用提高近壁面的轴向速度,增大脱硫塔内的 内循环湍流运动区域,采用复合增湿的目的是为了保 证脱硫反应的高效快速的离子液相反应时间,同时解 决一定的粘壁和有效水分的利用问题。本实验考察了 复合增湿条件下和单一增湿条件下的脱硫效率,如图 6所示。 5. 致谢 感谢昆明钢铁集团在本文完成过程中所给与的 支持和帮助。 图6可知,采用复合增湿方式,平均脱硫效率由 82.8%提高到86.7%。分析复合增湿对脱硫反应过程的 影响可能有以下几个方面:复合增湿仍以内增湿为主, 合理的优化了协调中心与固相颗粒的浓度比例,减少 了过湿颗粒的形成,提高了液滴与脱硫剂颗粒之间碰 撞的概率,同时避免了粘壁现象;一部分水分以外增 湿水的形式进入到密相脱硫塔中,降低了烟气温度, 参考文献 (References) [1] 马广大. 大气污染控制技术手册[M]. 北京: 化学工业出 版社 , 2010: 698-703. [2] 何宝. 钢铁工业烧结烟气脱硫技术的探讨[J]. 科技和产业, 2009, 9(7): 100-102. [3] 路轶青. 我国重工业企业烟气脱硫技术及存在的问题[J]. 环 境工程, 2011, 29(1): 80-82. [4] 魏星, 李伟力, 凡凤仙等. 脱硫塔气固两相流场优化的数值 模拟研究[J]. 中国电机工程学报, 2006, 26(7): 12-18. 80 82 84 86 88 90 92 12345678910 脱硫效率(%) 测量次 数 复合增湿 单一增湿 [5] 宫国卓, 叶树峰, 陈运法等. 循环流化床烟气脱硫塔进口流 畅模拟及优化[J]. 中国矿业大学学报, 2010, 39(1): 104-108. [6] 周月桂, 王冬福, 陆云峰等. 前置碱雾发生器内气液固多相 流动的测量研究[J]. 动力工程, 2007, 27(2): 273-277. [7] 胡鹏睿, 惠龙, 王永琴. 烟气脱硫旋流喷嘴雾化特性实验研 究[J]. 过滤与分离, 2011, 21(1): 20-23. [8] 刘征建, 张建良, 杨天钧. 烧结烟气脱硫技术的研究与发展 [J]. 中国冶金, 2009, 19(2): 1-5. [9] 王凡, 王红梅, 张凡等. 半干法湿法烟气脱硫技术的原理及 应用研究[J]. 安全与环境学报, 2004, 4(1): 26-28. [10] 崔琳, 张立强, 李林等. 复合增湿方式下 CFB-FGD 塔内液– 固相浓度分布及其对脱硫过程的影响[J]. 中国电机工程学报, 2011, 31(17): 59-66. Figure 6. The desulfurization efficiency of different humidification methods under the co nditions of the total amount of water 9 t/h 图6. 总水量 9 t/h条件下的不同增湿方式的脱硫效率 |