Material Sciences

Vol.06 No.06(2016), Article ID:18995,9

pages

10.12677/MS.2016.66046

Effects of EDTA-2Na and Copper Acetate on In-Situ Hydrothermal Synthesis and Photocatalytic Performances of Cu2S Films

Bing Feng1, Jinsong Liu1,2*, Ziquan Li1,3, Anwen Mao1, Yuandong Wang1, Long Chen1, Qilitai Wang1, Huimin Yang1, Jiankang Chen1, Shuo Zhang1

1College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing Jiangsu

2State Key Laboratory of Mechanics and Control of Mechanical Structures, Nanjing University of Aeronautics and Astronautics, Nanjing Jiangsu

3Chemical Engineering Department, Nanjing Polytechnic Institute, Nanjing Jiangsu

Received: Oct. 28th, 2016; accepted: Nov. 19th, 2016; published: Nov. 22nd, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Cu2S films were synthesized on copper foil by the hydrothermal method with Tu as sulfur source. Effects of EDTA-2Na and copper acetate on the crystal structure, surface and cross morphology, and roughness of the films were studied by X-Ray Diffraction (XRD), Scanning Electron Microscope (SEM), and ABIOS profilometer. Photocatalytic performances of the different samples were also investigated by degrading methylene blue. Results show that copper acetate can inhibit growth of the dendritic structure, and the surface roughness and the density of the films are reduced. Combination of EDTA-2Na and copper acetate can improve the density of the film. Additionally, the optimal photocatalytic performance of theCu2S films by EDTA-2Na was obtained, and the degradation efficiency was achieved to 92.8% in 80 min. This is mainly because that the particles of on surface of theCu2S film are small and well-distributed.

Keywords:Cu2S Films, In-Situ Hydrothermal Synthesis, Photocatalytic Performances

EDTA-2Na和醋酸铜对Cu2S薄膜水热原位合成及光催化性能的影响

冯冰1,刘劲松1,2*,李子全1,3,毛安雯1,王远东1,陈龙1,王启丽泰1,杨慧敏1,陈建康1,张朔1

1南京航空航天大学,材料科学与技术学院,江苏 南京

2南京航空航天大学,机械结构力学及控制国家重点实验室,江苏 南京

3南京科技职业学院,化学工程系,江苏 南京

收稿日期:2016年10月28日;录用日期:2016年11月19日;发布日期:2016年11月22日

摘 要

本文以硫脲为硫源采用水热法在铜片表面原位制备出Cu2S薄膜材料,采用XRD、SEM以及ABIOS表面光度仪等多种表征手段,分别考察了表面活性剂EDTA-2Na和醋酸铜对Cu2S薄膜晶体结构、形貌及表面粗糙度的影响,并进一步研究了不同条件下所得薄膜的光催化性能。结果表明,醋酸铜能够抑制Cu2S晶体树枝状生长,在降低薄膜表面粗糙度的同时也降低了薄膜的密实性;醋酸铜和表面活性剂共同作用能够在一定程度上提高晶体的致密性;只加入表面活性剂EDTA-2Na所获得的薄膜的光催化性能最好,对亚甲基蓝在80 min的光催化降解效率可达92.8%,主要是由于薄膜表面Cu2S分布均一、颗粒尺寸较小导致。

关键词 :Cu2S薄膜,水热法原位制备,光催化性能

1. 引言

自上世纪开始,逐渐加剧的环境污染和能源枯竭已经引起了许多全球性问题,为了人类社会的持续发展,探索环境修复和清洁能源已成为一项紧迫的任务。光催化氧化作用是一种基于反应生成强氧化还原性物质与废水中的有机物反应,将有机污染物氧化分解成H2O、CO2等小分子来达到去除有机污染物的方法,其具有二次污染小、能够完全除去污染物同时还可以达到消毒杀菌的目的 [1] [2] 。光催化半导体材料,如Cu2S、TiO2、CdS、CuO等的能带结构一般是由填满电子的低能价带(Valence Band, VB)和空的高能导带(Conduction Band, CB)构成,价带与导带之间由具有一定宽度的禁带分开 [3] [4] [5] [6] 。

当以能量等于或大于半导体的禁带宽度(带隙能,Eg)的光照射在半导体材料上时,价带里的电子会受到激发,越过禁带后进入导带,并且在导带上产生带有负电电荷的高活性电子(e−),电子具有强还原性,同时在价带上留下带正电电荷的空穴(h+),空穴具有强氧化性。从而在半导体材料表面产生了具有高度活性的光生电子–空穴对,电子–空穴对会在电场作用下发生分离并迁移到颗粒的不同表面位置分别与相应的物质反应生成强氧化还原性物质从而使得有机污染物分解 [7] [8] 。Cu2S作为一种新型光催化半导体材料具有较高的催化能力和较好的热稳定性及化学稳定性,对人体无害,价格低廉,原料充足,因此在光催化领域有着广泛的应用前景 [9] [10] 。

本文主要探索Cu2S薄膜材料在Cu片上的原位生长,研究水热反应过程中醋酸铜和EDTA-2Na对Cu2S薄膜形成中的作用。详细探究了醋酸铜和EDTA-2Na的加入对Cu2S薄膜的晶型生长、微观结构以及粗糙度的影响,以亚甲基蓝为模拟污染物,研究了不同条件下所制备的Cu2S薄膜材料在高压汞灯光照下对亚甲基蓝溶液的光催化性能。

2. 实验材料与方法

2.1. 实验材料

铜片(Cu),分析纯,天津市科密欧化学试剂有限公司;硫脲((H2N)2CS, Tu),分析纯,国药集团化学试剂有限公司;醋酸铜(Cu(CH3COO)2·H2O),分析纯,国药集团化学试剂有限公司;乙二胺四乙酸二钠(C10H14N2Na2O8·2H2O, EDTA-2Na),分析纯,国药集团化学试剂有限公司;亚甲基蓝(C16H18ClN3S, MB),分析纯,国药集团化学试剂有限公司;双氧水(H2O2),分析纯,南京化学试剂有限公司。

2.2. Cu2S薄膜的制备

先将铜片切割成多块儿大小相同(1.7 cm × 2.5 cm)的长方形以待备用。实验前取长方形铜片放入盐酸与去离子水按体积比1:2配置的清洗液中超声清洗10 min,以除去表面的氧化物等杂质,取出后分别用去离子水和无水乙醇交替冲洗3次,用氩气吹干。预处理后的铜片不宜长时间暴露在空气中,为防止其氧化,应立即放入配制好的前驱体溶液中。称取2 mmol的硫脲(Tu)各4份,分别与EDTA-2Na及醋酸铜按一定比例(具体的实验参数如表1所示)混合均匀后溶解在40 mL去离子水中,搅拌形成透明澄清溶液。然后将溶液与预处理好的铜片一起移入50 mL聚四氟乙烯内衬的高压釜中,密封后放入烘箱中120℃分别加热5 h,取出后空冷至室温,将所得样品分别用去离子水与无水乙醇冲洗各3遍,空气中自然干燥,即可得到表面呈黑色的薄膜产物。

2.3. 样品表征

实验样品采用日本理学的Miniflex 600 X-射线衍射仪进行物相表征分析,其测试条件为:电流、电压分别为15 mA、40 KV;Cu靶Ka激发;衍射角2θ测试范围:10˚~70˚;扫描速度:10˚/min。采用Hitachi S-4800型场发射扫描电子显微镜对样品进行微观形貌表征及能谱测试。

2.4. 光催化测试

由于本文中的样品为铜片上的薄膜,故整个光催化实验是在12 mL的试管中进行,模拟光源为高压汞灯(功率为200 W)。具体步骤如下:先在400 mL盛有100 mL的10 mg/L亚甲基蓝溶液的烧杯中加入1mL H2O2,然后取10 mL加入放置5 × 5 mm Cu2S薄膜的试管里,确保Cu2S薄膜表面朝上,把试管放在高压汞灯下进行光催化实验,灯泡顶端距反应液面的距离为10 cm,开启灯源,每隔20 min取样一次,取上层清液用UV-2550型分光光度计测试亚甲基蓝溶液在400 nm~800 nm范围内的吸光度,取其最大吸收波长(λmax = 664 nm)处的吸光度At,通过亚甲基蓝溶液的吸光度–浓度标准曲线方程计算溶液浓度Ct,之后再根据公式:

(1)

(1)

计算出光催化降解率。其中,C0是亚甲基蓝溶液的初始浓度,Ct是光催化进行到t时刻时的浓度。

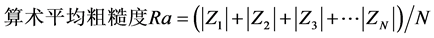

2.5. 薄膜表面粗糙度的测试

本实验中采用 AMBIOS公司的XP-1型台阶仪测量薄膜的表面粗糙度。该仪器的工作原理是:当直径很小的金刚石探针沿样品表面扫描一段距离时,会随着样品表面的起伏而变化,使探针绕着弹性轴承

Table 1. Different experimental conditions

表1. 不同样品的实验条件

转动,从而使反射镜的角度发生变化,最终导致经反射镜反射后打在光电探测器上的光斑的位置发生变化。光斑位置的变化会使上的电压值变化,电压值的变化经AD转换后便能输出样品表面的起伏变化曲线。表面粗糙度是用来表征样品表面具有的较小间距和微小峰谷不平度的,主要有:

(2)

(2)

(3)

(3)

其中Z为针尖上下移动的距离。测量时设置探针的移动速度为0.05 mm/s,扫描长度为0.3 mm,扫描过程中探针对样品的作用力为0.2 mg,数据点个数N为6204。

3. 结果与讨论

3.1. X-射线衍射分析(XRD)

不同条件下所制备样品的XRD图谱如图1所示,与Cu2S的标准JPCDS卡对照(JCPDS No. 33-0490)后发现,样品1-1,1-2,1-3,1-4在2θ = 23.8˚,24.7˚,27.2˚,30.2˚,32.8˚,33.6˚,35.4˚,36.2˚,37.3˚,38.6˚,40.8˚,45.9˚和48.3˚处的衍射峰分别对应于辉铜矿Cu2S的(122),(212),(-104),(312),(240),(042),(402),(412),(034),(422),(-316),(630),(106)晶面 [11] [12] [13] 。同时可以发现,在2θ = 43.4˚与50.7˚处较为明显的衍射峰与Cu的标准衍射峰一致,这是由于获得的Cu2S沉积在Cu片上的缘故。除此之外,未发现任何杂质和其它的衍射峰,表明合成的样品纯度较高未发生其它的副反应。样品1-1在45.9˚处的衍射峰强度非常大,这说明样品1-1条件下Cu2S主要沿(630)晶面生长且结晶度高,这样易生长成树枝状晶体。同时加入醋酸铜与EDTA-2Na的样品1-4比只加入EDTA-2Na的样品1-2或只加醋酸铜的样品1-3的衍射峰要强,晶体结晶性能好。只加入EDTA-2Na的结晶性稍好于只加入醋酸铜的样品,这说明EDTA-2Na对Cu2S薄膜的生长有一定的促进作用,而醋酸铜的加入对铜片的腐蚀作用阻碍了水热反应的进行。

3.2. 醋酸铜和EDTA-2Na对样品形貌与表面粗糙度的影响

图2为1-1和1-2样品的表面及断面扫描电镜照片。从图2(a)中可以看出,不加表面活性剂EDTA-2Na与醋酸铜获得的薄膜样品表面呈树枝晶态,树枝晶体尺寸较大且形状不统一,结合样品的XRD图谱,我们可以推测树枝晶的生长主要是沿(630)晶面进行 [14] 。样品1-1的晶体尺寸在1 µm至2 µm之间变化,薄膜易脱落,从图2(b)中可以看出,脱落的薄膜厚度约为3 µm。只加入EDTA-2Na后,获得的薄膜样品(如图2(c))表面晶体颗粒呈星状,且尺寸相对较均一约为200 nm,薄膜表面有部分孔洞,从截面图2(d)中可以看出,薄膜与铜基底接触紧密,薄膜内部晶体颗粒堆积紧密,没有太大的缝隙与孔洞,因此Cu2S薄膜与Cu基底的结合能力强,薄膜不易脱落。

只加入醋酸铜后,获得的薄膜样品(如图3(a))表面晶体颗粒呈圆球状,颗粒尺寸统一、大小一致约为

Figure 1. XRD patterns of different samples

图1. 不同样品的XRD图谱

Figure 2. FESEM images of different samples: (a) (c) surface morphology of 1-1 and1-2; (b) (d) cross section morphology of 1-1 and 1-2

图2. 不同样品的SEM图:(a) (c)样品1-1和1-2表面形貌;(b) (d)样品1-1和1-2的截面形貌

150 nm,但薄膜表面球状颗粒团聚在一起,薄膜表面有大量的孔洞,从截面图3(b)中可以看出,薄膜内部疏松,Cu2S薄膜与铜基底接触不充分,这说明醋酸铜的加入可以有效地防止Cu2S晶体树枝状结构生长,从而降低薄膜的表面粗糙度,然而只加入醋酸铜会降低薄膜材料内部的密实性,使薄膜内部出现大量的孔洞,这也从侧面验证,表面活性剂EDTA-2Na对提高薄膜的密实度有着重要的贡献。在不加醋酸铜时,Cu2S薄膜的Cu源来自于水热过程中铜片被氧化腐蚀所产生,而随着反应的进行将会在铜片表面生长的硫化铜薄膜会阻碍铜基底的进一步氧化,这样会使得薄膜中的Cu,S原子分布不均匀,容易产生

Figure 3. FESEM images of different samples: (a) (c) surface morphology of 1-3 and1-4; (b) (d) cross section morphology of 1-3 and 1-4

图3. 不同样品的SEM图:(a) (c)样品1-3和1-4表面形貌;(b) (d)样品1-3和1-4的截面形貌

多种硫化铜晶体。随着醋酸铜的引入,Cu源与S源在铜片基底上形核长大,在没有表面活性剂的情况下会生成图3(a)的球形颗粒,这种形貌的Cu2S由于相互结合力较小,同时与铜片基底的结合力也没有原位生长的Cu2S结合力大,所以导致薄膜出现大量的孔洞以及呈现大块状的结构。当加入EDTA-2Na与醋酸铜时获得的薄膜表面颗粒大小相等且分布均匀,颗粒的半径约为100 nm且颗粒形状较为规整,如图3(c)所示。并且其与铜片基底结合也较为致密(图3(d)所示)。

3.3. 醋酸铜和EDTA-2Na对样品表面粗糙度的影响

图4为所得薄膜样品的表面粗糙度曲线,对应的Ra (raw)和Rq (raw)数值如表2所示。可以看出,1-1薄膜表面的粗糙度最大,Ra (raw) = 3075.8 nm,Rq (raw) = 5012.3 nm;由于1-2薄膜表面有部分孔洞,从而导致薄膜的粗糙度也很大Ra (raw) = 512.8 nm,Rq (raw) = 701.6 nm;1-3薄膜表面球状颗粒团聚在一起,薄膜表面有大量的孔洞,因此薄膜表面粗糙度大于1-2薄膜,Ra (raw) = 712.5 nm,Rq (raw) = 909.8 nm。对于1-4样品,薄膜表面颗粒大小基本相等且分布均匀,因此粗糙度相对最小,Ra (raw) = 413.2 nm,Rq (raw) = 525.7 nm。

3.4. 样品的光催化性能

图5(a)为在高压汞灯下获得的薄膜样品对亚甲基蓝溶液的光催化降解曲线。从图中可以看出,样品1-2显示了对亚甲基蓝最好的降解,样品1-3和1-4较为相似,1-1的降解最差。最终光催化降解的效率如图5(b)所示,它们分别为73.3%,92.8%,80.4%和79.4%。可以看出,样品1-1的降解效率最低,这是由于薄膜的树枝状生长导致其容易脱落,最终参与催化降解的样品量较少所致。单独加醋酸铜与EDTA-2Na和醋酸铜同时加入的1-3和1-4样品均得到了较好的球状形貌,而只加入EDTA-2Na获得的样品1-2为星状形貌,这可能是其光催化效率最高的原因。从本质方面来讲,1-2薄膜表面颗粒半径约150 nm,颗粒大小统一,具有纳米材料的小尺寸效应,由于纳米颗粒的特殊形貌,可以和亚甲基蓝溶液获得充分的接触,增大两者相互反应的面积,从而有效地提高了光催化效率。其可能的机理为:当以高压汞

Figure 4. Surface roughness of different samples

图4. 不同样品的表面粗糙度

(a) (b)

(a) (b)

Figure 5. (a) Photocatalytic degradation curves, and (b) efficiency of different samples

图5. 不同样品的(a)光催化降解曲线,和(b)降解效率

灯为光源照射时,硫化亚铜吸收紫外光后,经激发而产生电子–空穴对。位于价带的空穴具有很强氧化能力,能将有机物迅速氧化分解为CO2,H2O等无毒物质;激发到薄膜样品导带的电子,成为自由电子,

Table 2. Surface roughness of different samples

表2. 不同样品的表面粗糙度

易被吸附在表面的氧分子俘获,生成超氧负离子(· )和羟基自由基(·

)和羟基自由基(· ),它们也同样具有强的氧化能力,可以有效地光催化降解亚甲基蓝。同时,加入的H2O2可以有效地抑制电子–空穴对的复合,从而大大提高了硫化亚铜薄膜样品的光催化活性 [15] [16] 。

),它们也同样具有强的氧化能力,可以有效地光催化降解亚甲基蓝。同时,加入的H2O2可以有效地抑制电子–空穴对的复合,从而大大提高了硫化亚铜薄膜样品的光催化活性 [15] [16] 。

此外,采用这种薄膜进行光催化反应能够有效避免了粉末样品光催化过程中固液分离过程中的损失及催化剂残留对测试的影响,其实用性较粉末催化剂更加简便、易于回收处理及二次利用。

4. 结论

1) 醋酸铜可以有效防止Cu2S晶体树枝状生长,降低薄膜的表面粗糙度,但只加入醋酸铜会降低薄膜材料内部的密实性,使薄膜内部出现大量的孔洞;

2) 醋酸铜与表面活性剂EDTA-2Na的共同作用在一定程度上可以提高晶体的单一性,从而提升薄膜的致密性;

3) 只加入EDTA-2Na时获得的样品对亚甲基蓝的光催化降解效率最高,其降解率能够达到92.8%。

致谢

感谢江苏省博士后创新基金(1202016C)、江苏高校优势学科建设工程资助项目对本文的资助。

文章引用

冯 冰,刘劲松,李子全,毛安雯,王远东,陈 龙,王启丽泰,杨慧敏,陈建康,张 朔. EDTA-2Na和醋酸铜对Cu2S薄膜水热原位合成及光催化性能的影响

Effects of EDTA-2Na and Copper Acetate on In-Situ Hydrothermal Synthesis and Photocatalytic Performances of Cu2S Films[J]. 材料科学, 2016, 06(06): 361-369. http://dx.doi.org/10.12677/MS.2016.66046

参考文献 (References)

- 1. Tong, H., Ouyang, S., Bi, Y., et al. (2012) Nano-Photocatalytic Materials: Possibilities and Challenges. Advanced Materials, 24, 229-251. https:/doi.org/10.1002/adma.201102752

- 2. Chen, C., Ma, W. and Zhao, J. (2011) ChemInform Abstract: Semiconduc-tor-Mediated Photodegradation of Pollutants under Visible-Light Irradiation. Cheminform, 42, 4206-4219. https:/doi.org/10.1002/chin.201105268

- 3. Sun, S., Deng, D., Kong, C., et al. (2012) Twins in Polyhedral 26-facet Cu7S4 Cages: Synthesis, Characterization and Their Enhancing Photochemical Activities. Dalton Transactions, 41, 3214-3222. https:/doi.org/10.1039/c2dt12091g

- 4. 张胜利. Cu/TiO光催化剂的制备及其降解甲基橙的性能研究[D]: [硕士学位论文]. 湘潭: 湘潭大学, 2004.

- 5. Liu, G., Schulmeyer, T., Brötz, J., et al. (2003) Interface Properties and Band Alignment of Cu2S/CdS Thin Film Solar Cells. Thin Solid Films, 431, 477-482. https:/doi.org/10.1016/S0040-6090(03)00190-1

- 6. Gao, J., Li, Q., Zhao, H., et al. (2008) One-Pot Synthesis of Uniform Cu2O and CuS Hollow Spheres and Their Optical Limiting Properties. Chemistry of Materials, 20, 6263-6269. https:/doi.org/10.1021/cm801407q

- 7. Lang, X., Ji, H., Chen, C., et al. (2011) ChemInform Abstract: Selective Formation of Imines by Aerobic Photocatalytic Oxidation of Amines on TiO2. Angewandte Chemie International Edition, 50, 3934-3937. https:/doi.org/10.1002/anie.201007056

- 8. Liu, J.S., Wu, Z.Y., Zhu, K.J., et al. (2016) Effects of Surfactant and Reaction Time on the Formation and Photocatalytic Performance of Cu2S Thin Films Grown in Situ on Cu Foil by Hydrothermal Method. Journal of Alloys and Compounds, 685, 266-271. https:/doi.org/10.1016/j.jallcom.2016.05.244

- 9. Peng, M., Ma, L.L., Zhang, Y.G., et al. (2009) Controllable Synthesis of Self-Assembled Cu2S Nanostructures through a Template-Free Polyol Process for the Degradation of Organic Pollutant under Visible Light. Materials Research Bulletin, 44, 1834-1841. https:/doi.org/10.1016/j.materresbull.2009.05.015

- 10. Yu, X. and An, X. (2010) Controllable Hydrothermal Synthesis of Cu2S Nanowires on the Copper Substrate. Materials Letters, 64, 252-254. https:/doi.org/10.1016/j.matlet.2009.10.051

- 11. Chen, L., Yu, W. and Li, Y. (2009) Synthesis and Characterization of Tubular CuS with Flower-Like Wall from a Low Temperature Hydrothermal Route. Powder Technology, 191, 52-54. https:/doi.org/10.1016/j.powtec.2008.09.007

- 12. Taur, V.S., Joshi, R.A., Ghule, A.V., et al. (2012) Effect of Annealing on Photovoltaic Characteristics of Nanostructured p-Cu2S/n-CdS Thin Film. Renewable Energy, 38, 219-223. https:/doi.org/10.1016/j.renene.2011.07.024

- 13. Lv, S., Suo, H., Zhao, X., et al. (2009) One-Step Synthesis of Cu2S Nanostructures with Two Different Morphologies on Either Side of a Copper Substrate. Journal of Alloys and Compounds, 479, L43-L46. https:/doi.org/10.1016/j.jallcom.2009.01.060

- 14. Song, W., Wang, J., Mao, Z., et al. (2011) Fabrication and SERS Properties of Ag/Cu2S Composite Micro-Nanostruc- tures over Cu Foil. Spectrochimica Acta Part A: Molecular & Biomolecular Spectroscopy, 79, 1247-1250. https:/doi.org/10.1016/j.saa.2011.04.050

- 15. Yang, T., Huang, Z., Liu, Y., et al. (2014) Controlled Synthesis of Porous FeCO3 Mi-crospheres and the Conversion to α-Fe2O3 with Unconventional Morphology. Ceramics International, 40, 11975-11983. https:/doi.org/10.1016/j.ceramint.2014.04.035

- 16. Chaudhari, N.K. and Yu, J.S. (2008) Size Control Synthesis of Uniform β-FeOOH to High Coercive Field Porous Magnetic α-Fe2O3Nanorods. Journal of Physical Chemistry C, 112, 19957-19962. https:/doi.org/10.1021/jp808589y