Mechanical Engineering and Technology

Vol.3 No.04(2014), Article

ID:14523,5

pages

DOI:10.12677/MET.2014.34022

Structure Intensity Analysis of Oil Heater Support Based on Oil Tank Sloshing

China Ship Development and Design Center, Wuhan

Email: *cailin03313@163.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Nov. 6th, 2014; revised: Nov. 30th, 2014; accepted: Dec. 7th, 2014

ABSTRACT

In order to study the oil tank sloshing effects on the structure of oil heater support, the flow field of oil tank under sloshing condition has been calculated using VOF multiphase mode. The CFD software FLUENT has been used for 2d explicit N-S equations and the first order implicit is used for time discretization scheme. The oil heart pressure under different time, amplitude and tank location has been discussed, then the flow force result is added to structure intensity analysis, and the oil heater support structure had been optimized. As a result, the maximum stress is reduced by 39.4%.

Keywords:FSI, Tank Sloshing, VOF

考虑液舱晃荡作用下燃油加热器支座强度分析

刘东民,蔡 林*,辛 宇

中国舰船研究设计中心,武汉

Email: *cailin03313@163.com

收稿日期:2014年11月6日;修回日期:2014年11月30日;录用日期:2014年12月7日

摘 要

为了分析液舱晃荡对燃油加热器支座强度的影响,求解分析了船体横摇作用下油舱内流场特性,采用VOF模型模拟液舱内的气液两相界面,利用商业软件FLUETN求解二维显式N-S方程组,时间项采用一阶格式,并考虑不同摇摆周期、振幅、油舱位置时,燃油加热器受力情况,进一步将流场结果作为加热器支座外载荷,对燃油加热器支座进行强度分析和结构优化,优化后最大应力减少34.9%。

关键词

流固耦合,液舱晃荡,VOF

1. 引言

液舱晃荡是船舶液体舱不可避免的问题。如果液舱晃荡所产生的载荷考虑不当,会加快造成船体结构的疲劳甚至损坏。许多学者在液舱晃荡数值算法、对船体结构方面的影响、不同介质对液舱晃荡作用效果的影响、液舱晃荡抑制方法等方面做了研究[1] -[4] 。

液舱晃荡除了对液舱的船体自身结构产生影响外,还对液舱内的设备产生附加载荷。如果在设备强度分析时不考虑液舱晃荡作用,则会低估设备所受外载荷,对设备本体、支座等强度校核带来误差。本文以某型号油舱蒸汽加热器为研究对象,分析了考虑液舱晃荡载荷作用的支座强度,并进行了结构优化,为燃油加热器支座结构设计提供一定的理论基础。

2. 数学模型

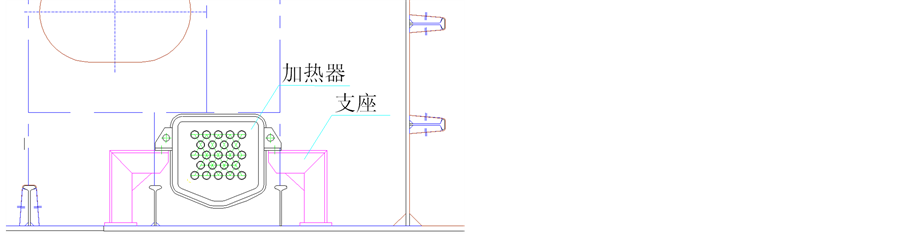

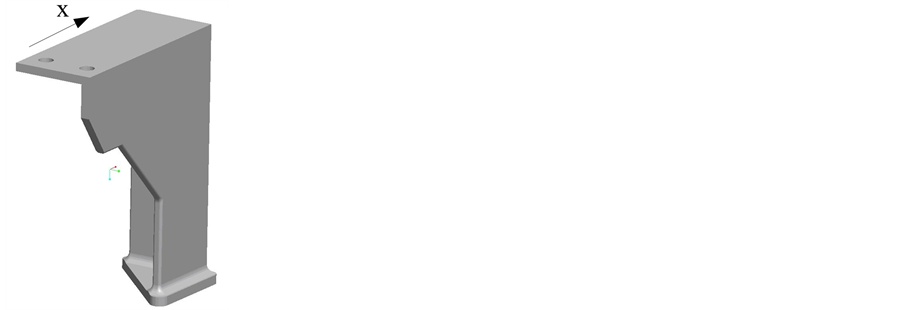

燃油加热器主要由加热管及管箱组成,并通过四个折角支座固定在船体结构上。如图1所示。

摇摆作用假设为正弦规律,周期T为1~10 s,分别考虑振幅A = 5˚、10˚的晃荡情况。液面高度H分别为1 m、1.4 m。由于各个油舱在船体中布置不同,本文分别选取三个典型舱室进行分析:油舱距离船中L为2.5 m、4.5 m、16.5 m (边舱),各个参数如图2所示。

本文利用商业软件FLUENT进行流场分析,网格划分在GAMBIT中完成,为了节约计算机时,计算采用2维模型,忽略流体在加热器长度方向的作用,分别考虑加热管和管箱,并依照实际尺寸比例,将两者计算结果进行累加。利用VOF模型模拟液舱晃荡时燃油液面的变化情况,时间项采用一阶离散格式。最后借助workbench平台进行加热器支座结构强度分析。

3. 流场计算结果及分析

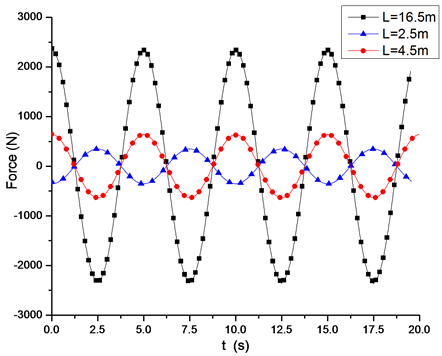

当油舱内的油液受到外部激励发生晃荡后,加热器受到油液作用的周期性载荷,其周期等于液面晃荡周期。当外界作用周期及振幅不变时,随着油舱与船中距离的增加(即油舱摆动半径增大),油舱受到的惯性力增大,导致加热器受到的流体作用力幅值增大。如图3所示,给出了L = 2.5 m,4.5 m,16.5 m (H = 1 m, T = 5 s)三种情况的受力对比结果,当L = 2.5 m和4.5 m时,加热器受力最大值分别为345 N,625 N,而当L增大至16.5 m后,受力最大值增加至2383 N。可见,在边舱处内支座承受的载荷最大,这是因为当振幅和频率保持不变时,L值越大,流体受到外部作用的周期作用力矩越大。因此,在考虑液面高度、周期等因素对加热器受力影响的时候,本文以L最大值为设计输入。

随着油液的消耗,油舱内液面高度将发生变化,图4中后两条曲线给出了H = 1.4 m、1 m时受力变化,当液面高度为1.4 m时,受力最大值为3369 N,大于H = 1 m情况,可见,随着液面高度的增大,加热器受力幅值增大。当外部载荷振幅发生变化时,意味着外界作用能量的增强,当A增大至10˚时,加热器受力幅值增大至6734 N。

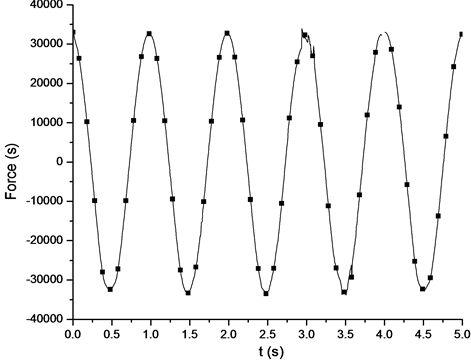

当外部周期减小、频率增大时,意味着外部载荷能量的增强,则加热器受力幅值增加,如图5给出

Figure 1. Geometry description of oil heater fixed on ship structure

图1. 燃油加热器安装示意图

Figure 2. Main parameters of oil tank sloshing calculation

图2. 油舱晃荡流场计算主要参数示意图

Figure 3. The force results of oil heater under different L

图3. 不同距离下加热器受力结果

了T减少至1 s时,加热器受力曲线,幅值增加至32.6 KN。

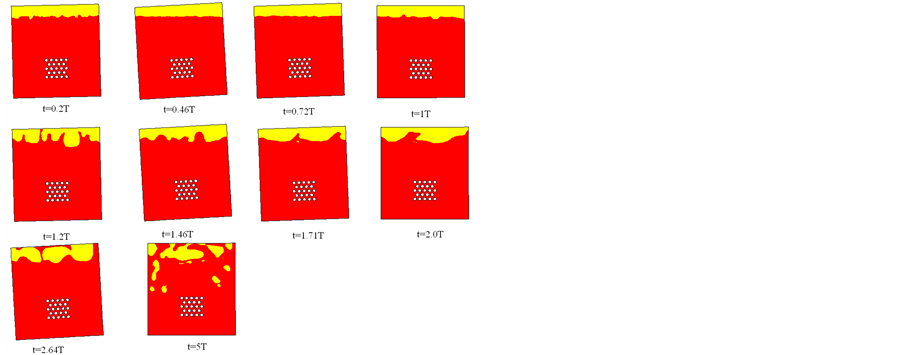

图6给出了在外部载荷最大、H = 1.4 m情况自由液面变化情况,当油舱开始晃荡后,0时刻水面液面发生变化,随着外部载荷持续作用,液面起初在液舱壁面附近交替升高、降低,在第一个周期内,仍然能看到明显的气液分界自由液面,且液面层现波浪形状;随着流动的发展,自由液面被破坏,并且在第二、三个周期时,出现了滑油流向液舱顶部的情况(即冲顶现象),当发展至第5个周期时,连续的气液分界面消失,空气和滑油发生明显掺混。

Figure 4. The force results of oil heater under different A and H

图4. 不同振幅和液位高度下加热器受力结果

Figure 5. The force results of oil heater of L = 16.5 m, A = 10˚, T = 1 s

图5. L = 16.5 m,A = 10˚,T = 1 s加热器受力

Figure 6. The phase interface change process of L = 16.5 m, A = 10˚, T = 1 s

图6. L = 16.5 m,A = 10˚,T = 1 s时液面变化过程

4. 支座应力分析

根据以上流场分析结果,取载荷最大工况作为应力计算输入条件。

支座采用L型角钢焊接组成,并由螺栓与加热器联接。支座原结构形式如图7(a)所示。当加热器受到水平方向的载荷时,一侧支座的螺栓孔承受拉力,另一侧支座的螺栓孔承受推力,假设作用力平均分配到两对支座中,此外,支座还承受油液静压力和加热器自重。

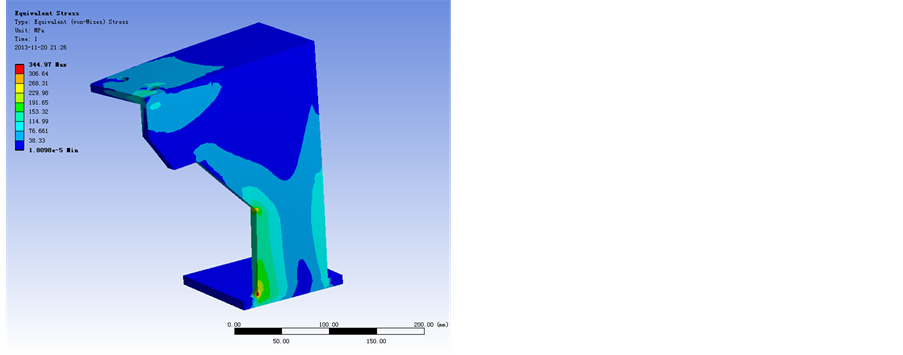

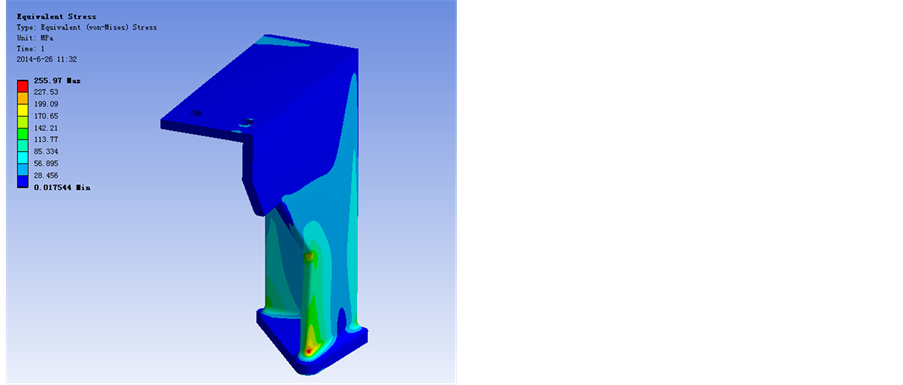

图8给出了原支座结构应力分析结果,承受拉力时最大应力为344.97 MPa (x负方向,图8(b)),承受推力时最大应力为213.32 MPa (图8(a)),应力最大位置出现在支座侧板与底板连接直角处。根据应力分析结果,对原支座结构进行改进,将支座侧板与底板交界处进行加强,同时在侧板外侧预留一定距离,并考虑底板安装空间尺寸限制,将底板改成三角形结构,如图7(b)所示。图9给出了结构修改后的应力分析结果,承受拉力时最大应力为255.97 MPa,承受推力时应力为224.56 MPa,与原结构相比,最大应力值减少了34.9%。

(a)

(a) (b)

(b)

Figure 7. Geometry description of oil heater support: (a) Original; (b) Optimization

图7. 燃油加热器支座结构示意图:(a) 原结构;(b) 优化后结构

(a)

(a) (b)

(b)

Figure 8. (a) The equivalent stress distribution of original structure (x+); (b) The equivalent stress distribution of original structure (x−)

图8. (a) 原结构支座等效应力分布(x+受力);(b) 原结构支座等效应力分布(x−受力)

(a)

(a) (b)

(b)

Figure 9. (a) The equivalent stress distribution of optimization structure (x+); (b) The equivalent stress distribution of optimization structure (x−)

图9. (a) 优化后支座等效应力分布(x+受力);(b) 优化后支座等效应力分布(x−受力)

5. 结论

本文利用CFD方法分析了液舱晃荡对燃油加热器支座强度的影响。得到了不同周期、振幅、油舱距离下加热器受力情况,结果表明随着周期的减少、振幅的增加、油舱距船中距离的增加,燃油加热器受到的流体外载荷增大。在考虑流体外载荷对支座的作用下,进一步对支座结构形式进行了强度分析及优化设计,优化后最大应力减少了34.9%。

参考文献 (References)

- [1] 熊先巍, 韦灼彬, 项成安 (2012) 晃荡冲击影响下的潜艇运动实用稳定性分析. 哈尔滨工程大学学报, 3, 493-496.

- [2] 刘桢兵 (2011) 基于VOF 法的液舱晃荡数值模拟及载荷计算. 重庆理工大学学报(自然科学), 3, 24-29.

- [3] Hirt, C.W. and Nichols, B.D. (1981) Volume of Fluid (VOF) method for the dynamics of free boundaries. Journal of Computational Physics, 39, 201-225.

NOTES

*通讯作者。