Dynamical Systems and Control

Vol.06 No.02(2017), Article ID:20454,6

pages

10.12677/DSC.2017.62010

Local Tool Path Optimization Method for Five-Axis Linkage in Machining

Zhiqing Wu

Guangzhou Institute of Technology, Guangzhou Guangdong

Received: Apr. 7th, 2017; accepted: Apr. 27th, 2017; published: Apr. 30th, 2017

ABSTRACT

In the process of the five-axis linkage, the path of the tool directly affects the machining effect of the parts. Since the linear interpolation technique is widely used in the CNC system, the tool path can be described by a linear segment, which causes the cutting direction of the nodes to be incontinuous at the nodes. The purpose of this paper is to optimize the local tool path so that the cutting tool in the line segment connecting part can transit smoothly, and the specific implementation of the method is to construct a new control point by the Cubic B-spline curve in the adjacent segment. This can meet the 2-order continuousness in the corner of the cutting tool to ensure the smooth transition of the tool. Experiments show that this method can improve the accuracy of five-axis machine tools on complex surface.

Keywords:Five-Axis Linkage, Tool Path, Optimization, Cubic B-Spline, Control Points

五轴联动加工中局部轨迹优化方法

吴志清

广州工程技术职业学院,广东 广州

收稿日期:2017年4月7日;录用日期:2017年4月27日;发布日期:2017年4月30日

摘 要

在五轴联动过程中,刀路轨迹的好坏直接影响到零件的加工效果。由于目前CNC系统普遍采用线性插补技术,刀具轨迹采用线性线段描述,这导致在节点处切向不连续,影响刀具的运动姿态,从而降低了曲面的制造精度。本文的目的是优化局部刀具轨迹,使刀具在线段连接部位平滑过渡,具体实施方法是:通过三次方B样条曲线在相邻线段构造新的控制点,这样能够满足刀具在拐角处2阶连续,保证刀具平滑过渡。实验证明,该方法可以提高五轴机床在复杂曲面上的制造精度。

关键词 :五轴联动,刀具轨迹,优化,三次B样条,控制点

Copyright © 2017 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

五轴联动加工中涉及到很多关键技术,其中最重要的一点就是刀具路径的策略问题。一般情况下,加工中刀具路径策略是决定性的,越均匀流畅的刀具轨迹,会得到越光顺、表面质量越高的零部件;如果刀具路径比较复杂,机床的轴运动呈现不连续性且进给速度不断变化,就会引起五轴联动加工过程中走刀不均匀,造成零件表面缺陷。

然而目前的数控系统中,一般都采用线性插补的模式。要想得到精确的轮廓形状,只能减小插补公差,添加大量的数据点。但是,由于机床CNC控制系统的运算限制,虽然能在一定程度上提高型面的制造精度,但是由于系统处理的数据巨大,伺服驱动在大量微线段间频繁的启动和加速会造成刀具在该部位产生不连续的现象,造成局部过切现象。

在传统的五轴加工中,线性轨迹的加工,由于线性轨迹间存在刀具不连续性,影响了零件加工精度,造成了过切现象问题,其常用的解决方法都是采用降低进给速度,或者通过一圆角过渡来避免刀具的过切现象。本文的目的是提出一种局部优化方法,在矢量变化剧烈部位,通过在相邻线性刀具轨迹插入三次标准的B样条来控制刀具位置 [1] ,依据新构造的控制点位置分别求出控制点的刀轴矢量,提出一种三次方B样条的优化方法,再通过局部刀具控制点,圆滑过渡小圆角,解决过切现象。该方法既可获得较高的零件制造精度,也不会降低机床的进给速度。

2. 三次B样条优化方法

2.1. 参数位置样条定义

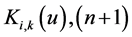

位置控制点的三次方B样条方程可以有以下公式来定义,通过样条方程基函数 控制点

控制点 以及次数,表达如下 [2] [3] :

以及次数,表达如下 [2] [3] :

(1)

(1)

,

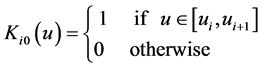

, 是基函数,可以用以下递推公式定义;

是基函数,可以用以下递推公式定义;

(2)

(2)

(3)

(3)

根据公式(2)和(3)可以求得 时在每个连接点处各基函数的值。

时在每个连接点处各基函数的值。

2.2. 位置控制点计算

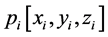

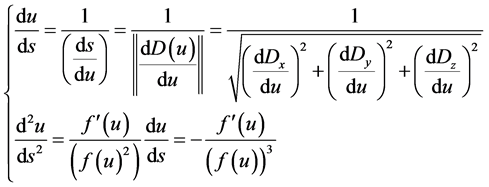

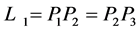

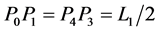

如图1所示,设 、

、 、

、 为边上原始的三个数据点,可以看出相邻的两线段间存在一拐角,刀具在运行当中就会在该位置方向变化,造成刀具进给速度下降。本方法是根据构成的线段,在拐角处通过三次B样条平滑过渡,从新构建5个控制点,5个控制点的位置取决于初始预设的容限误差εpos、速度、加速度条件是否连续,5个控制点及原始三个数据点位置如图1所示。B样条通过点

为边上原始的三个数据点,可以看出相邻的两线段间存在一拐角,刀具在运行当中就会在该位置方向变化,造成刀具进给速度下降。本方法是根据构成的线段,在拐角处通过三次B样条平滑过渡,从新构建5个控制点,5个控制点的位置取决于初始预设的容限误差εpos、速度、加速度条件是否连续,5个控制点及原始三个数据点位置如图1所示。B样条通过点 和

和 ,并且和线段

,并且和线段 、

、 相切。为了确保线性线段与样条在连接点位置相切,控制点

相切。为了确保线性线段与样条在连接点位置相切,控制点 和

和 在线段

在线段 上,点

上,点 和

和 在线段

在线段 上,第三个控制点

上,第三个控制点 与点

与点 重合。根据在连接点

重合。根据在连接点 和

和 了的速度、加速度以及容差,可以求出其它四个控制点。

了的速度、加速度以及容差,可以求出其它四个控制点。

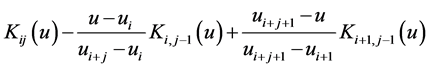

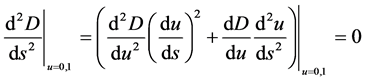

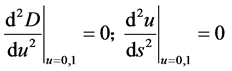

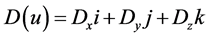

为了在连接点 和

和 处获得速度、加速度的连续,刀具轨迹在连接点的二阶连续必须满足。也就是位置矢量

处获得速度、加速度的连续,刀具轨迹在连接点的二阶连续必须满足。也就是位置矢量 对轨迹长度S二阶导数为0。

对轨迹长度S二阶导数为0。

(4)

(4)

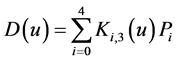

微分位置矢量D(U)在节点处的三次B样条的二阶导数等于其线性轨迹。

(5)

(5)

公式(6)成立的条件为:

(6)

(6)

设位置轨迹矢量 ,那么

,那么 、

、 可以表示为

可以表示为

(7)

(7)

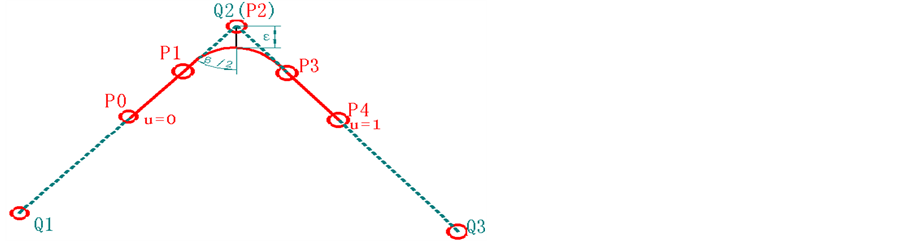

从公式(7)看出,当 时,

时, 。那么在节点处二阶连续,那么带入0和1分别计算

。那么在节点处二阶连续,那么带入0和1分别计算 的

的

Figure 1. Calculation method of control points

图1. 控制点计算方法

值,可得:

(8)

(8)

设 ,那么线段

,那么线段 。

。

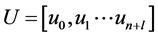

当样条参数 处,由公式(1)及公式(4)那么有,

处,由公式(1)及公式(4)那么有,

(9)

(9)

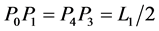

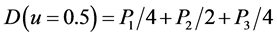

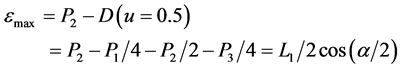

根据该样条曲线的公式(1),最大轮廓容差恰好在圆滑曲线的中点u = 0.5处。那么有:

(10)

(10)

根据给定的轮廓容差,可以求出 的大小,再根据两线段的夹角关系。可以确定点

的大小,再根据两线段的夹角关系。可以确定点 、

、 。但然后通过公式(8)和(9)满足样条函数

。但然后通过公式(8)和(9)满足样条函数 在

在 及

及 处二阶连续,得到

处二阶连续,得到 ,那么就求得点

,那么就求得点 、

、 的坐标位置。那么可得:

的坐标位置。那么可得:

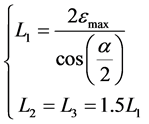

(11)

(11)

最大的误差值必须小于设置的位置容差 ,由此可以分别求出五个控制点的坐标。

,由此可以分别求出五个控制点的坐标。

求出五个控制点后,相应的刀轴矢量可以根据初始三个控制点 、

、 、

、 在的刀轴矢量的夹角以及它们之间的空间距离来求解控制点相对应的刀轴矢量。

在的刀轴矢量的夹角以及它们之间的空间距离来求解控制点相对应的刀轴矢量。

3. 仿真及实验

数控加工中由于各种因素会产生过切现象,比如,当程序指令中的圆弧半径小于切削刀具的半径时,如果进行内侧圆弧切削会产生过切;当加工小于刀具直径的沟槽时,如果槽底宽度小于刀具直径,在加工中刀会产生过切;当加工小于刀具半径的台阶时,刀容易产生过切;还有在线性轨迹中,由于线性轨迹间存在刀具不连续性,影响零件加工精度,也容易造成过切现象。

由于叶片零件具有独特的代表性,特别是在进出汽边曲率变化非常大,刀轴矢量的变化就非常剧烈,非常适合本案例的测试,通常情况下,叶片的进出汽边在常规加工中常常会产生过切现象 [2] [3] [4] [5] 。本文的实例验证是通过某叶片在BV100双转台五轴加工中心进行的,该机床机床配置了Siemens 840D系统,可以执行三次方B样条编程。

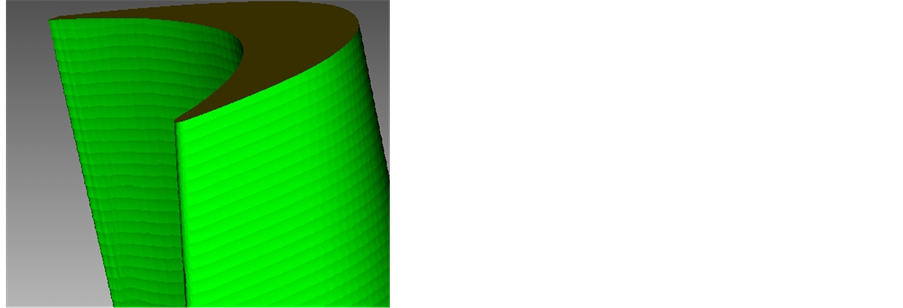

本文利用VERICUT7.0建立起双转台五轴机床的虚拟加工环境和刀具模型,在使用相同毛坯和刀具的基础下,分别对优化前后的NC程序进行仿真加工 [6] 。通过对比两次仿真结果可以发现(如图2/图3),进出汽边优化前的NC程序在叶身进气边处造成过切现象非常明显,很明显的凹凹凸凸,都没有形成圆弧;而采用三次B样条优化后的NC程序就能够很好地控制刀具的切削轨迹,叶身进气边处过渡非常光滑,已无明显过切,圆弧也是非常光滑。

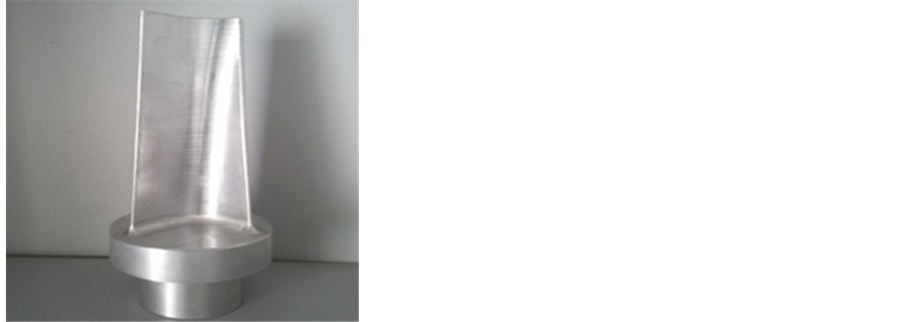

最后,在BV100双转台五轴机床上进行了叶片的加工实验,来验证此优化算法的效果。如图4为叶片加工实物图,通过优化算法,在叶片进出汽边部位采用三次B样条替代原有的大量离散点数据,减少了机床控制系统的运算量,降低了伺服延滞的影响,大大减少了叶片边缘的过切现象,使叶片光顺性、误差值达到工程标准,说明该优化算法达到预期目标。

Figure 2. Picture before using optimization algorithm

图2. 优化算法采用前图片

Figure 3. Picture after using optimization algorithm

图3. 优化算法采用后图片

(a) (b)

(a) (b)

Figure 4. Blade physical map; (a) blade machining; (b) processing physical map

图4. 叶片实物图;(a) 叶片加工图;(b) 加工实物图

4. 结束语

目前CNC系统普遍采用线性插补技术,刀具轨迹采用线性线段描述,这导致在节点处切向不连续,影响刀具的运动姿态,从而降低了曲面的制造精度。本文针对在线性轨迹中,由于线性轨迹间存在的刀具不连续性,影响了零件加工精度,造成了过切现象问题,因此提出一种三次方B样条的优化方法,并通过局部刀具控制点,圆滑过渡小圆角,解决了过切现象,最后通过以一叶片零件做了仿真和实际切削实验,验证了该优化算法的正确性。

基金项目

广州市教育科学“十二五”规划2014年度课题(1201431361)。

文章引用

吴志清. 五轴联动加工中局部轨迹优化方法

Local Tool Path Optimization Method for Five-Axis Linkage in Machining[J]. 动力系统与控制, 2017, 06(02): 76-81. http://dx.doi.org/10.12677/DSC.2017.62010

参考文献 (References)

- 1. 吕丹, 童创明, 邓发升, 解超旭. 三次NURBS曲线控制点的计算[J]. 弹箭与制导学报, 2006, 26(4): 357-359.

- 2. 王凌云. 三次B样条反求控制点[J]. 泰山学院学报学报, 2010, 32(3): 40-43.

- 3. 张家树, 杨恬. 三次B样条的快速生成算法[J]. 西南师范大学学报, 1997(6): 644-647.

- 4. 唐清春, 梁曼安, 罗海萍. 300MW钛合金动叶片型面加工工艺分析[J]. 汽轮机技术, 2007, 49(6): 479-480.

- 5. 唐清春, 吴汉夫. 600MW汽轮机调节级动叶片制造工艺研究[J]. 汽轮机技术, 2010, 52(6): 478-480.

- 6. 唐清春, 刘谦, 马仲亮, 张健. VERICUT仿真软件在五轴联动加工中的应用研究[J]. 组合机床与自动化加工技术, 2014(9): 131-133.