Mine Engineering

Vol.05 No.03(2017), Article ID:21238,6

pages

10.12677/ME.2017.53009

Leaching Zinc Oxide Ore Probe Trail in Agglomeration of Acid Solution

Wendi Zhao, Haotian Feng, Weizhou Li, Wenge Shi*

Nanhua University, Hengyang Hunan

Received: Jun. 14th, 2017; accepted: Jul. 1st, 2017; published: Jul. 4th, 2017

ABSTRACT

This paper is studied on using adhesion agent made by us forward broken Zinc Oxide ore’s prill condition test. Choosing the best prill condition, adhesion agent dosage is 3%; wetting agent dosage is 12%; the column leaching experiments were carried on the prepared particles. The liquid meter leaching rate is 19.67%; slag meter leaching rate is 15.79% and the solid degree is 18.2% through 22 day’s leaching.

Keywords:Zinc Oxide Ore, Acid Pellet, Adhesion Agent

某氧化锌矿酸法制粒浸出探索试验

赵文迪,冯豪天,李维舟,史文革*

南华大学,湖南 衡阳

收稿日期:2017年6月14日;录用日期:2017年7月1日;发布日期:2017年7月4日

摘 要

本文是对经过破碎后的某氧化锌矿采用自制的粘合剂进行制粒条件试验研究。选择最佳的制粒条件,粘合剂用量为3%,润湿剂水用量为12%,对制好的粒球进行柱浸试验,通过22天浸出,液计浸出率为19.67%,渣计浸出率为15.79%,塌实度为18.2%。

关键词 :氧化锌矿,酸法制粒,粘合剂

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

堆浸工艺作为一种传统的湿法冶金技术应用于从矿石中提取有用组分。常规堆浸技术目前已经基本发展成熟,粗粒级矿石的堆浸技术在湿法冶金领域的地位日趋重要 [1] 。常规堆浸技术的优点有:(1) 工艺流程简短;(2) 易于操作;(3) 规模可大可小;(4) 投资少;(5) 有广泛应用的潜力。缺点是:(1) 流程长,水耗能耗高,浸出浓度低,生产成本高;(2) 经过简单破碎以后进行粗放的堆浸作业,周期长,回收率低,资源浪费严重 [2] 。但是对于风化程度高、氧化程度好、含泥量高的矿石,由于矿石的渗透性能差,导致其浸出周期长、浸出率低,这一直被误认为是堆浸的固有特性 [3] 。对于酸法制粒堆浸技术,虽然许多国家均进行了长期细致的研究,并且在许多细节上都取得了成果,但由于没有从根本上解决酸法制粒中粘合剂的配置问题,并不能推广到工业上进行使用。此外,制粒过程中可采取加入浸出剂、氧化剂等措施强化矿石的浸出,从而加速浸出过程,缩短浸出周期,提取金属回收率,降低实际消耗和产品成本 [4] 。制粒是将粉状物料变为物理性能和化学组成能够满足下一步加工要求的滚动造粒成型过程。细粒级物料在制粒设备中被湿润剂湿润,并通过机械力、毛孔细压力、颗粒间摩擦力及分子引力的作用而不断粘合或粘附于粗粒矿石的表面,目的是使细粒或粘土均匀分布于整个堆中,当液流通过孔隙多的造粒料时能防止它们迁移。各种物料成球性能的好坏,取决于物料的表面性质,粘合剂及水(湿润液)的亲和能力 [5] 。在选择浸出方法时,综合考虑酸法浸出的优劣性,认为在试验过程中,使用酸法浸出具有酸耗低,可能产生良好的经济效益等优点,且酸法制粒堆浸已越来越受到人们的重视 [6] ,所以本文对某氧化锌矿进行酸法制粒浸出试验。

2. 试验过程

2.1. 制样

本次实验所用的样品取自湖南某铅锌矿。由于该矿石氧化程度较低,本试验先对矿石进行焙烧以得到符合实验要求的矿样。先将矿石样品粗碎,再缩分出30 Kg样品,然后破碎至−5 mm,使用四分法缩分出一个分析样(200 g)磨至−100目,送检,锌的品位为2.85%。

2.2. 搅拌浸出条件试验

浸出酸浓度选择。分别取14份50 g样品和硫酸(20 g/L~85 g/L)在固液比为1:5的条件下进行反应,取对应的浸出液作分析,结果见表1。

选取14组中的1、9、12和13号测定其锌浓度及浸出率(见表1),根据浸出试验结果,选择最佳浸出酸浓度为80 g/L。

2.3. 制粒

采用自行配制的复合型制粒粘合剂。分别将配制好的9组粘合剂用于制粒。将制好的粒球放到水中,

24小时后,观察其松散程度与松散时间,粒球形状保持最好的一组,其粘合剂配比将用于本次试验。

经过粘合剂用量试验,发现第6组的粒球在24 h内未松散,仍保持完整的球粒状,其余各组粒球在24 h内均已出现不同程度的松散。所以选择粘合剂用量为3%,用水做制粒的润湿剂,用量为12%进行制粒,试验结果见表2。制出粒球的直径约8~15 mm (图1)。放置阴凉的地方养护24小时。

2.4. 装柱

将养护好的粒球装入直径100 mm、高1000 mm的柱子中(如图2),装样量:10 kg,柱子上口的粒球上放一个滤纸盖住颗粒。在其上方安放80 g/L硫酸溶液贮槽,柱子的底盘下方放置1000 ml的烧杯承接浸出液。

Table 1. Leaching acid concentration choice

表1. 浸出酸浓度选择

Table 2. The amount of adhesive and water usage

表2. 粘合剂的用量及用水量

2.5. 浸出试验

装柱完成后,开始浸出试验(图3)。每次按0.1固液比加入溶浸液,每天加入配好的溶浸液800 ml,滴淋浸出,24小时后取出浸出液,过滤,取样,分析浸出液锌浓度,做好原始记录。每天测量柱子顶部距颗粒上表面的距离。浸出结束后,卸柱(图4),将渣料烘干,破碎,缩分,取样分析,渣计浸出率为15.79%。

3. 结论与结果

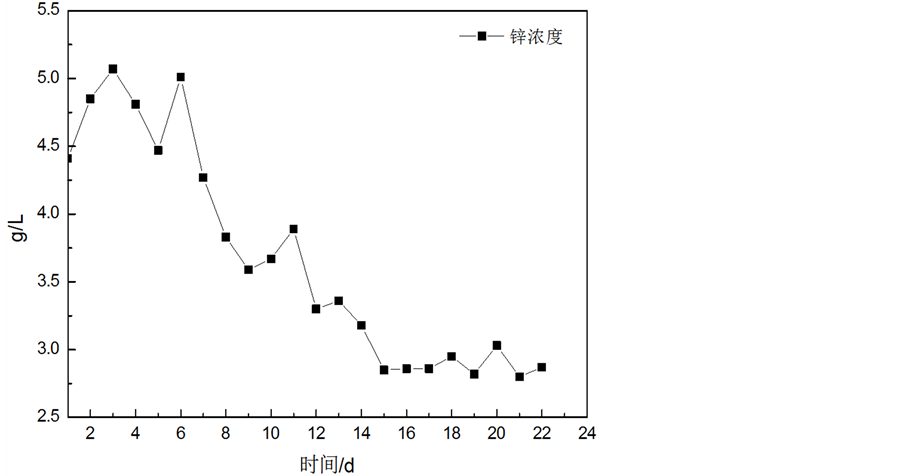

在试验结束后,将所得的数据进行整理与分析,所得结果如图5。最终锌的液计浸出率为19.67%,

Figure 1. Choose the pellets made from the 6 the component

图1. 选择第6组配比制成的粒球

Figure 2. The pillars

图2. 所装柱子

Figure 3. The pillars for leaching test

图3. 浸出试验开始的柱子

Figure 4. Goals after leaching

图4. 浸出后的粒球

Figure 5. Leaching results

图5. 浸出结果

渣计浸出率为15.79%,塌实度为18.2%。分析该浸出率,本试验存在一些不足之处,如矿石焙烧时间可能不够长,导致氧化不充分;未加氧化剂,氧化还原电位较低,导致浸出率低;冬季室内温度较低,对浸出效果有影响等。试验结束后,颗粒较完整,说明本次试验制粒工艺是比较成功的,具有参考意义。该试验对酸法制粒浸出试验提供初步的探索数据,为之后的进一步研究作参考,并且针对上述不足之处,之后的探索将对此做出进一步的完善。

基金项目

湖南省教育厅重点项目15A162。

文章引用

赵文迪,冯豪天,李维舟,史文革,史文革. 某氧化锌矿酸法制粒浸出探索试验

Leaching Zinc Oxide Ore Probe Trail in Agglomeration of Acid Solution[J]. 矿山工程, 2017, 05(03): 63-68. http://dx.doi.org/10.12677/ME.2017.53009

参考文献 (References)

- 1. 曾毅君. 酸法制粒堆浸研究的现状, 原理与实践[J]. 铀矿冶, 2004, 23(4): 175-181.

- 2. 金锁庆. 堆浸的新进展,铀水冶的新出路[J]. 铀与金, 1991(5): 36.

- 3. 腾藤, 曲德林. 溶剂萃取技术在重有色金属冶炼中的应用和进展[M]. 北京: 有色金属出版社, 1983.

- 4. 李尚远, 陈明阳, 李从奎. 铀、金、铜矿石堆浸原理与实践[M]. 北京: 原子能出版社, 1997.

- 5. 张一敏. 球团理论与工艺[M]. 北京: 冶金工业出版社, 1997.

- 6. 梁建龙, 刘惠娟, 王清良, 等. 地表氧化铜矿酸法制粒堆浸试验研究[J]. 矿山研究与开发, 2012, 32(5): 37-39.