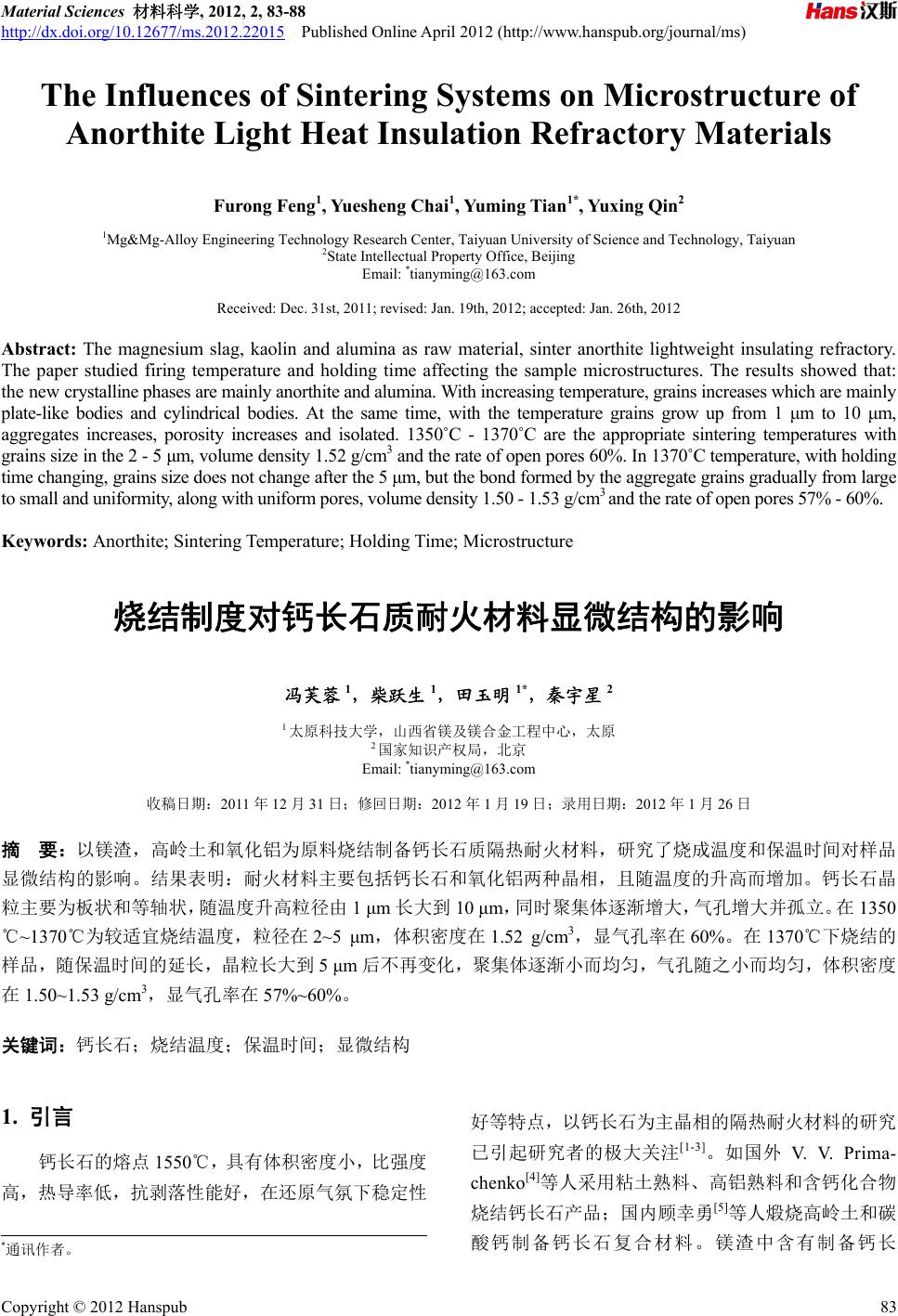

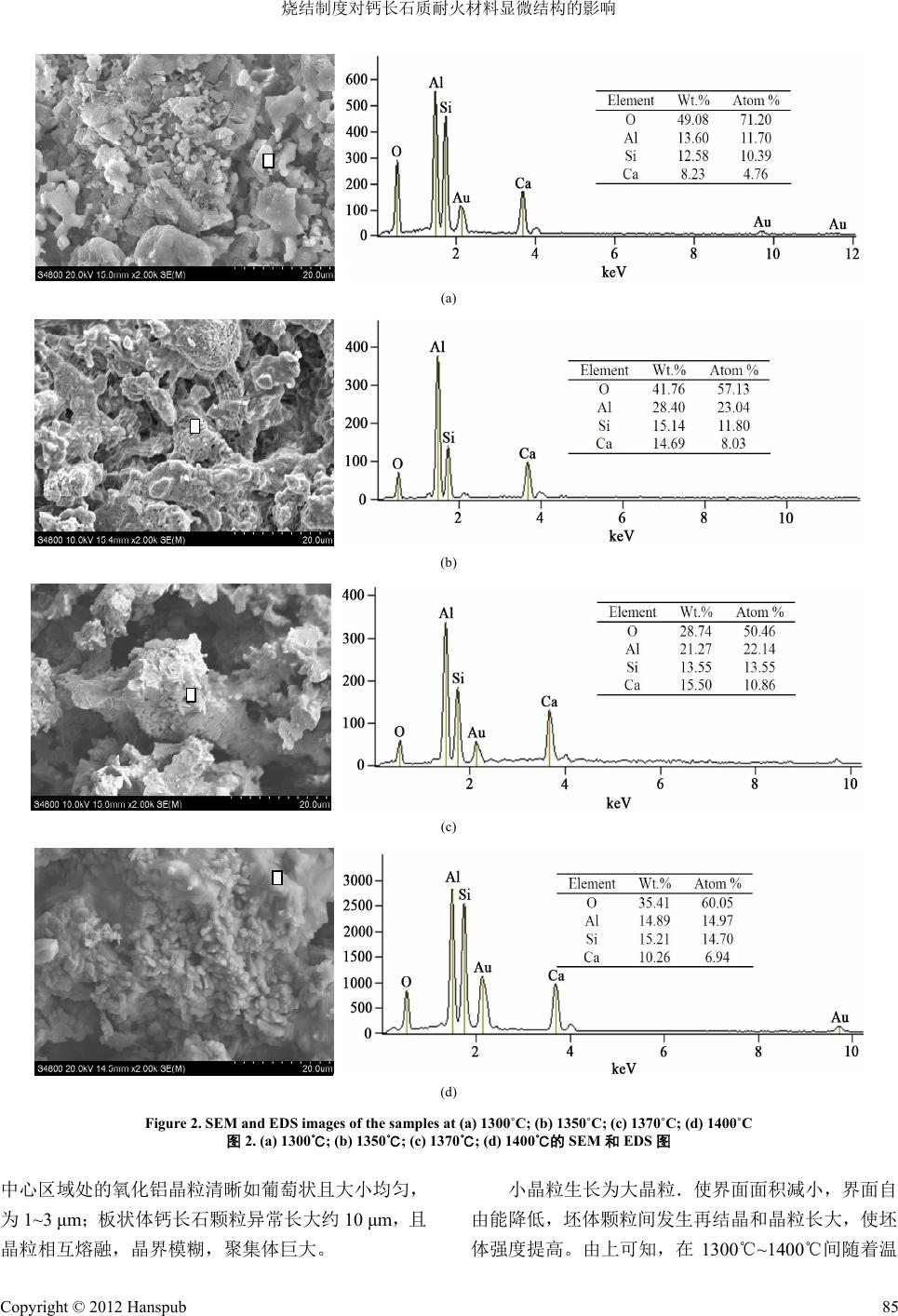

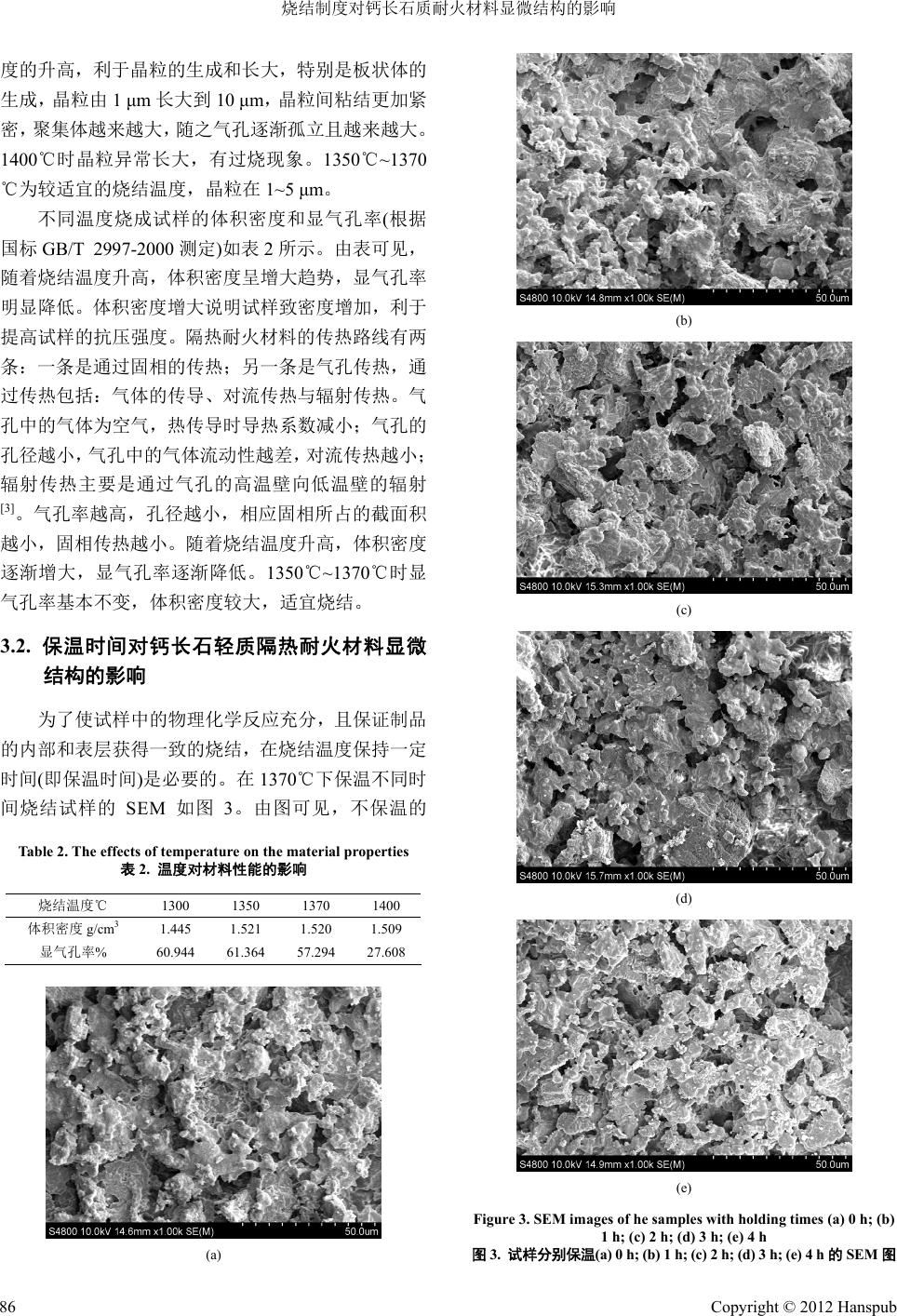

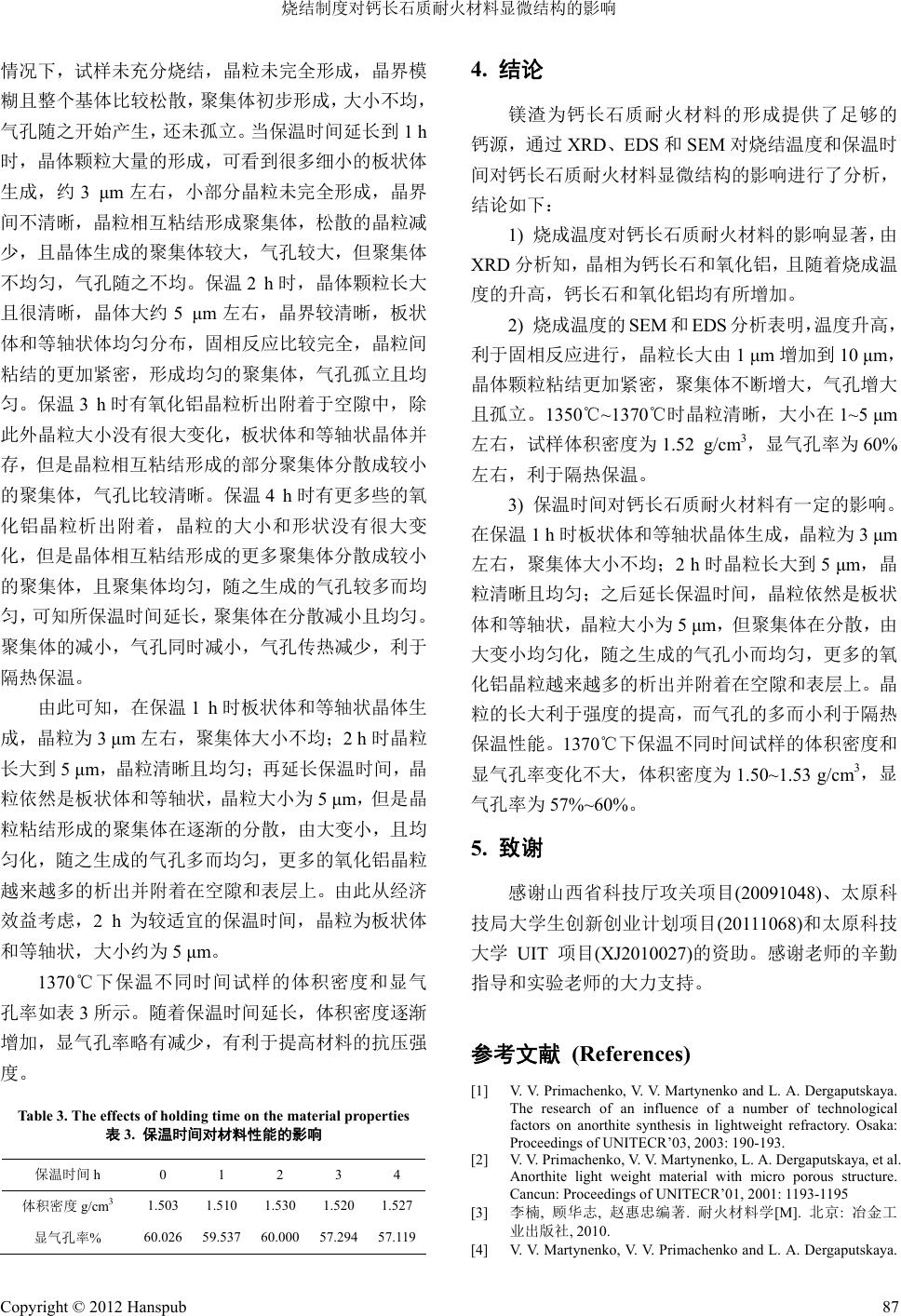

Material Sciences 材料科学, 2012, 2, 83-88 http://dx.doi.org/10.12677/ms.2012.22015 Published Online April 2012 (http://www.hanspub.org/journal/ms) The Influences of Sintering Systems on Microstructure of Anorthite Light Heat Insulation Refractory Materials Furong Feng1, Yuesheng Chai1, Yuming Tian1*, Yuxing Qin2 1Mg&Mg-Alloy Engineering Technology Research Center, Taiyuan University of Science and Technology, Taiyuan 2State Intellectual Property Office, Beijing Email: *tianyming@163.com Received: Dec. 31st, 2011; revised: Jan. 19th, 2012; accepted: Jan. 26th, 2012 Abstract: The magnesium slag, kaolin and alumina as raw material, sinter anorthite lightweight insulating refractory. The paper studied firing temperature and holding time affecting the sample microstructures. The results showed that: the new crystalline phases are mainly anorthite and alumina. With increasing temperature, grains increases which are mainly plate-like bodies and cylindrical bodies. At the same time, with the temperature grains grow up from 1 μm to 10 μm, aggregates increases, porosity increases and isolated. 1350˚C - 1370˚C are the appropriate sintering temperatures with grains size in the 2 - 5 μm, volume density 1.52 g/cm3 and the rate of open pores 60%. In 1370˚C temperature, with holding time changing, grains size does not change after the 5 μm, but the bond formed by the aggregate grains gradually from large to small and uniformity, along with uniform pores, volume density 1.50 - 1.53 g/cm3 and the rate of open pores 57% - 60%. Keywords: Anorthite; Sintering Temperature; Holding Time; Microstructure 烧结制度对钙长石质耐火材料显微结构的影响 冯芙蓉 1,柴跃生 1,田玉明 1*,秦宇星 2 1太原科技大学,山西省镁及镁合金工程中心,太原 2国家知识产权局,北京 Email: *tianyming@163.com 收稿日期:2011年12 月31 日;修回日期:2012年1月19 日;录用日期:2012 年1月26 日 摘 要:以镁渣,高岭土和氧化铝为原料烧结制备钙长石质隔热耐火材料,研究了烧成温度和保温时间对样品 显微结构的影响。结果表明:耐火材料主要包括钙长石和氧化铝两种晶相,且随温度的升高而增加。钙长石晶 粒主要为板状和等轴状,随温度升高粒径由1 μm长大到10 μm,同时聚集体逐渐增大,气孔增大并孤立。在 1 350 ℃~1370℃为较适宜烧结温度,粒径在 2~5 μm,体积密度在 1.52 g/cm3,显气孔率在 60%。在 1370℃下烧结的 样品,随保温时间的延长,晶粒长大到 5 μm后不再变化,聚集体逐渐小而均匀,气孔随之小而均匀,体积密度 在1.50~1.53 g/cm3,显气孔率在 57%~60%。 关键词:钙长石;烧结温度;保温时间;显微结构 1. 引言 钙长石的熔点1550℃,具有体积密度小,比强度 高,热导率低,抗剥落性能好,在还原气氛下稳定性 好等特点,以钙长石为主晶相的隔热耐火材料的研究 已引起研究者的极大关注[1-3]。如国外 V. V. Prima- chenko[4]等人采用粘土熟料、高铝 熟料和含 钙化 合物 烧结钙长石产品;国内顾幸勇[5]等人煅烧高岭土和碳 酸钙制备钙长石复合材料。镁渣中含有制备钙长 *通讯作者。 Copyright © 2012 Hanspub 83  烧结制度对钙长石质耐火材料显微结构的影响 石所需的氧化钙、氧化硅和氧化铝,用镁渣取代粘土 熟料来制备钙长石材料尚属首例。 镁渣是提炼金属镁后排出的废渣,皮江法每生产 1吨金属镁约排放 9吨左右的镁渣[6]。镁渣的危害主 要体现在两方面:一方面,镁渣在自然环境中极易形 成粉尘污染,造成呼吸道疾病。另一方面,镁渣具有 很强的吸潮性,容易使土壤盐碱化,造成土壤板结。 目前主要采用倾倒在荒地和填埋山洼的办法处理镁 渣[7-10]。中国原镁产量持续增加,由 1999 年的 15.7 万吨增加到 2009 年63 万吨[11],镁渣的利用已成为亟 待解决的问题。 为减少污染,节约资源,实现资源的可持续发展, 本文致力于寻求使用镁渣的办法。以山西某镁厂的镁 渣,阳泉高岭土,氧化铝(质量分数 94%)为原料,采 用常压烧结法,通过改变烧结温度和保温时间,研究 烧结制度对钙长石耐火材料显微结构的影响。 2. 实验 实验所用原料为山西某厂的镁渣,阳泉高岭土和 工业氧化铝,其中镁渣和高岭土的化学组成见表 1。 样品制备:按照镁渣:高岭土:氧化铝为 20:47:33 的 质量比配料,加入适量的水放入XQM-2 球磨机中混 合均匀后干燥,在 20 MPa压力下模压成型,成型后 的坯体置于 KBF-1700 型数控箱式电阻炉中程序升温 至烧成温度,经过一段时间的保温随炉冷却,得到镁 渣耐火砖样品。 性能测试:根据国标GB/T 2997-2000 测定体积密 度和显气孔率;利用日本理学D/max-2500 型X射线 衍射仪(Cu-Kα线)表征样品的物相组成;利用日本日 立(HITACHIS-4800) 型扫描电子显微镜(SEM, Scanning Electron Microscopy)观察试样显微结构;用 能谱测试仪(EDS,Energy Disperse Spectroscopy)观察 试样的组成。 3. 结果和讨论 3.1. 烧成温度对钙长石质耐火材料晶相和显微 结构的影响 图1分别是 1300℃、1350℃、137 0℃、1400℃下 3 h 烧成试样的XRD 图谱。由图可见,材料中主要有 钙长石(CAS2)和氧化铝(Al2O3)两种晶相;随着温度的 Table 1. Chemical compositions of the magnesium slag and kaolin (wt%) 表1. 镁渣和高岭土的化学组成(w t%) Composition CaO Al2O3 SiO2 Fe2O3 Magnesium slag[%] 66.58 1.12 22.79 2.52 Kaolin[%] 2.79 35.06 47.01 0.28 30 60 1300℃ 2-theta/° 1350℃ 1370℃ 1400℃ CAS2 Al2O3 Figure 1. XRD patterns of the samples at temperatures 1300˚C, 1350˚C, 1370˚C, 1400˚C 图1. 烧结温度 1300℃,1350℃,1370℃,1400℃的 XRD 图 升高,钙长石和氧化铝的衍射峰均增强,说明钙长石 和氧化铝晶相的析出量增多,且氧化铝增加明显。 图2为不同烧成温度下烧结试样的SEM 照片及 EDS 能谱图。由图 2(a)的SEM和EDS可见在 1300 ℃烧结时晶粒大小不均,固相反应不完全,颗粒间比 较松散,粘结不紧密,收缩较小,气孔初步形成,还 未孤立,晶粒约在 1 μm左右;材料粒状的物相组成为 钙长石。图 2(b)的SEM 和EDS 可知1350℃时松散的 颗粒减少,晶粒长大到1~3 μm,明显且均匀,除了等 轴状还有板状体的生成,晶体颗粒粘结形成比较均匀 的聚集体,固相反应较完全,气孔长大并加深,说明 随着晶粒的长大,粘结的更紧密,气孔形成;材料等 轴状和板状的物相组成均为钙长石。图 2(c)的SEM 和 EDS可知 1370℃时,晶粒成倍长大,特别是大量的板 状体的生成,晶粒长大到 2~5 μm,颗粒粘结的更加紧 密,随着聚集体长大,气孔也增大;材料板状的物相 组成为钙长石。图 2(d)的SEM 和EDS 可知 1400℃时 Copyright © 2012 Hanspub 84  烧结制度对钙长石质耐火材料显微结构的影响 Copyright © 2012 Hanspub 85 (a) (b) (c) (d) Figure 2. SEM and EDS images of the samples at (a) 1300˚C; (b) 1350˚C; (c) 1370˚C; (d) 1400˚C 图2. (a) 1300℃; (b) 1350℃; (c) 1370℃; (d) 1400℃的 SEM和EDS 图 中心区域处的氧化铝晶粒清晰如葡萄状且大小均匀, 为1~3 μm;板状体钙长石颗粒异常长大约10 μm,且 晶粒相互熔融,晶界模糊,聚集体巨大。 小晶粒生长为大晶粒.使界面面积减小,界面自 由能降低,坯体颗粒间发生再结晶和晶粒长大,使坯 体强度提高。由上可知,在1300℃~1400℃间随着温  烧结制度对钙长石质耐火材料显微结构的影响 度的升高,利于晶粒的生成和长大,特别是板状体的 生成,晶粒由 1 μm长大到10 μm,晶粒间粘结更加紧 密,聚集体越来越大,随之气孔逐渐孤立且越来越大。 1400 ℃时晶粒异常长大,有过烧现象。1350℃~13 70 ℃为较适宜的烧结温度,晶粒在 1~5 μm。 不同温度烧成试样的体积密度和显气孔率(根据 国标 GB/T 2997-2000测定)如表 2所示。由表可见, 随着烧结温度升高,体积密度呈增大趋势,显气孔率 明显降低。体积密度增大说明试样致密度增加,利于 提高试样的抗压强度。隔热耐火材料的传热路线有两 条:一条是通过固相的传热;另一条是气孔传热,通 过传热包括:气体的传导、对流传热与辐射传热。气 孔中的气体为空气,热传导时导热系数减小;气孔的 孔径越小,气孔中的气体流动性越差,对流传热越小; 辐射传热主要是通过气孔的高温壁向低温壁的辐射 [3]。气孔率越高,孔径越小,相应固相所占的截面积 越小,固相传热越小。随着烧结温度升高,体积密度 逐渐增大,显气孔率逐渐降低。1350℃~1370℃时显 气孔率基本不变,体积密度较大,适宜烧结。 3.2. 保温时间对钙长石轻质隔热耐火材料显微 结构的影响 为了使试样中的物理化学反应充分,且保证制品 的内部和表层获得一致的烧结,在烧结温度保持一定 时间(即保温时间)是必要的。在1370℃下保温不同时 间烧结试样的 SEM如图 3。由图可见,不保温的 Table 2. The effects of temperature on the material properties 表2. 温度对材料性能的影响 烧结温度℃ 1300 1350 1370 1400 体积密度 g/cm3 1.445 1.521 1.520 1.509 显气孔率% 60.944 61.364 57.294 27.608 (a) (b) (c) (d) (e) Figure 3. SEM images of he samples with holding times (a) 0 h; (b) 1 h; (c) 2 h; (d) 3 h; (e) 4 h 图3. 试样分别保温(a) 0 h; ( b) 1 h; ( c) 2 h; ( d) 3 h; (e ) 4 h的SEM 图 Copyright © 2012 Hanspub 86  烧结制度对钙长石质耐火材料显微结构的影响 情况下,试样未充分烧结,晶粒未完全形成,晶界模 糊且整个基体比较松散,聚集体初步形成,大小不均, 气孔随之开始产生,还未孤立。当保温时间延长到1 h 时,晶体颗粒大量的形成,可看到很多细小的板状体 生成,约 3 μm左右,小部分晶粒未完全形成,晶界 间不清晰,晶粒相互粘结形成聚集体,松散的晶粒减 少,且晶体生成的聚集体较大,气孔较大,但聚集体 不均匀,气孔随之不均。保温2 h时,晶体颗粒长大 且很清晰,晶体大约 5 μm左右,晶界较清晰,板状 体和等轴状体均匀分布,固相反应比较完全,晶粒间 粘结的更加紧密,形成均匀的聚集体,气孔孤立且均 匀。保温3 h时有氧化铝晶粒析出附着于空隙中,除 此外晶粒大小没有很大变化,板状体和等轴状晶体并 存,但是晶粒相互粘结形成的部分聚集体分散成较小 的聚集体,气孔比较清晰。保温 4 h时有更多些的氧 化铝晶粒析出附着,晶粒的大小和形状没有很大变 化,但是晶体相互粘结形成的更多聚集体分散成较小 的聚集体,且聚集体均匀,随之生成的气孔较多而均 匀,可知所保温时间延长,聚集体在分散减小且均匀。 聚集体的减小,气孔同时减小,气孔传热减少,利于 隔热保温。 由此可知,在保温 1 h时板状体和等轴状晶体生 成,晶粒为 3 μm左右,聚集体大小不均;2 h 时晶粒 长大到 5 μm,晶粒清晰且均匀;再延长保温时间,晶 粒依然是板状体和等轴状,晶粒大小为 5 μm,但是晶 粒粘结形成的聚集体在逐渐的分散,由大变小,且均 匀化,随之生成的气孔多而均匀,更多的氧化铝晶粒 越来越多的析出并附着在空隙和表层上。由此从经济 效益考虑,2 h为较适宜的保温时间,晶粒为板状体 和等轴状,大小约为 5 μm。 1370℃下保温不同时间试样的体积密度和显气 孔率如表 3所示。随着保温时间延长,体积密度逐渐 增加,显气孔率略有减少,有利于提高材料的抗压强 度。 Table 3. The effects of holding time on the material properties 表3. 保温时间对材料性能的影响 保温时间 h 0 1 2 3 4 体积密度 g/cm3 1.503 1.510 1.530 1.5201.527 显气孔率% 60.026 59.537 60.000 57.294 57.119 4. 结论 镁渣为钙长石质耐火材料的形成提供了足够的 钙源,通过 XRD、EDS和SEM 对烧结温度和保温时 间对钙长石质耐火材料显微结构的影响进行了分析, 结论如下: 1) 烧成温度对钙长石质耐火材料的影响显著,由 XRD 分析知,晶相为钙长石和氧化铝,且随着烧成温 度的升高,钙长石和氧化铝均有所增加。 2) 烧成温度的 SEM和EDS分析表明,温度升高, 利于固相反应进行,晶粒长大由 1 μm增加到 10 μm, 晶体颗粒粘结更加紧密,聚集体不断增大,气孔增大 且孤立。1350℃~1370℃时晶粒清晰,大小在 1~5 μm 左右,试样体积密度为1.52 g/cm3,显气孔率为 60% 左右,利于隔热保温。 3) 保温时间对钙长石质耐火材料有一定的影响。 在保温 1 h 时板状体和等轴状晶体生成,晶粒为 3 μm 左右,聚集体大小不均;2 h时晶粒长大到 5 μm,晶 粒清晰且均匀;之后延长保温时间,晶粒依然是板状 体和等轴状,晶粒大小为 5 μm,但聚集体在分散,由 大变小均匀化,随之生成的气孔小而均匀,更多的氧 化铝晶粒越来越多的析出并附着在空隙和表层上。晶 粒的长大利于强度的提高,而气孔的多而小利于隔热 保温性能。1370℃下保温不同时间试样的体积密度和 显气孔率变化不大,体积密度为 1.50~1.53 g/cm3,显 气孔率为57%~60%。 5. 致谢 感谢山西省科技厅攻关项目( 20091048) 、太 原科 技局大学生创新创业计划项目(2011106 8) 和太原科技 大学 UIT 项目(XJ2010027) 的资助。感谢老师的辛勤 指导和实验老师的大力支持。 参考文献 (References) [1] V. V. Primachenko, V. V. Martynenko and L. A. Dergaputskaya. The research of an influence of a number of technological factors on anorthite synthesis in lightweight refractory. Osaka: Proceedings of UNITECR’03, 2003: 190-193. [2] V. V. Primachenko, V. V. Martynenko, L. A. Dergaputskaya, et al. Anorthite light weight material with micro porous structure. Cancun: Proceedings of UNITECR’01, 2001: 1193-1195 [3] 李楠, 顾华志, 赵惠忠编著. 耐火材料学[M]. 北京: 冶金工 业出版社, 2010. [4] V. V. Martynenko, V. V. Primachenko and L. A. Dergaputskaya. Copyright © 2012 Hanspub 87  烧结制度对钙长石质耐火材料显微结构的影响 Copyright © 2012 Hanspub 88 High performance heat insulating constable with micro porous anorthite aggregate. Dresden: Proceedings of UNITECR’07, 2007: 125-128. [5] 顾幸勇, 吴中庆, 何样花. 新型陶瓷基片材料的研制[J]. 中 国陶瓷工业, 2000, 7(1): 1-8. [6] 昝和平, 赵海晋, 高建荣等. 镁渣配料煅烧熟料形 成过程的 试验研究[J]. 水泥, 2007, 7: 26-28. [7] 赵爱琴. 利用镁渣研制新型墙体材料[J]. 山西建筑, 2003, 29(17): 48-49. [8] 任玉生, 徐宁. 金属镁废渣在循环流化床锅炉烟气脱硫中的 应用[J]. 再生资源与循环经济, 2008, 1(2): 38-40. [9] 咎和平, 赵海晋, 高建荣等. 镁渣配料煅烧水泥熟 料的动力 学研究[J]. 武汉理工大学学报, 2007, 29(5): 38-42. [10] 肖力光, 王思宇, 雒锋. 镁渣工业废渣应 用现状的研究及前 景分析[J]. 吉林建筑工程学院材料科学与工程学院, 2008, 25(1): 1-7. [11] 2010 年中国镁行业研究报告[URL], 2011. http://www.askci.com |