Material Sciences

Vol.06 No.04(2016), Article ID:18118,5

pages

10.12677/MS.2016.64034

Research Progress of the Composition Design of Bulk Metallic Glasses

Yajuan Sun, Yanhui Zhai

School of Science, Tianjin Polytechnic University, Tianjin

Received: Jul. 4th, 2016; accepted: Jul. 25th, 2016; published: Jul. 28th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Amorphous component design of the glass forming ability of bulk metallic glasses (BMGs) is the key problem in the field of the amorphous alloy. There is no method that can be quantified and is universal to determine the potential new composition of bulk metallic glasses. In this paper, we reviewed a variety of criteria used to predict the alloy composition which has the high amorphous formation ability.

Keywords:Bulk Metallic Glass, Composition Design, Glass Forming Ability

块体非晶合金的成分设计研究进展

孙亚娟,翟延慧

天津工业大学理学院,天津

收稿日期:2016年7月4日;录用日期:2016年7月25日;发布日期:2016年7月28日

摘 要

高玻璃形成能力的非晶成分设计是非晶合金领域的研究难点,目前还没有一个可定量化、普适性的方法来确定潜在的块体非晶合金新成分。本文综述了多种准则用于预测具有高非晶形成能力的合金成分。

关键词 :块体非晶合金,成分设计,玻璃形成能力

1. 前言

块体非晶合金由于具有潜在的结构及功能材料应用价值,高玻璃形成能力的成分设计成为该领域的研究亮点。自从块体非晶诞生至今,已发现多种具有较高玻璃形成能力的合金体系,但由于块体非晶合金通常由多种元素组成,且对成分变化极其敏感,目前还没有一个可定量化、普适性的方法来确定潜在的块体非晶合金新成分。非晶合金新体系的研制,只能依据一些经验规则 [1] [2] ,在合金元素的选择和原子配比方面往往是试差法(Hit or miss) [1] [2] ,严重限制了新体系的开发与玻璃形成能力的提高。目前,如何科学地设计具有高玻璃形成能力的合金成分是块体非晶合金研究领域的难点问题之一。

2. 块体非晶合金的成分设计方法

各国研究者相继提出了多种准则用于预测具有高非晶形成能力的合金成分。Greer [3] 提出了块体非晶形成体系的“混乱原则”,即体系中的元素种类越多,选择进行晶化的机会就越少,玻璃形成趋势就越大。Inoue等 [4] 使用匹配熵及混合焓,建立了预测冷却速率的关系式,但仅在Zr-Al-Ni和La-Al-Ni系中有一定的适用性。这些原则对确定块体合金成分帮助不大 [5] ,而且随着2 mm棒的二元块体非晶的出现 [6] [7] ,这些经验原则更需深入研究。

Shindo等尝试使用热力学方法设计了块体非晶成分 [8] [9] ,即应用Miedema的半经验模型 [10] 和准化学模型 [11] ,计算包括化学、弹性及结构因素的固体溶解焓变ΔH(SS)与包括化学和拓扑因素的非晶相焓变ΔH(Amor)的差值是否大于零来预测非晶成分,但仅仅适用于La-Al-Ni系。

非晶合金的尺寸效应在块体非晶合金的形成中起着重要的作用。非晶合金的尺寸效应原则首先被Egami [12] [13] 在二元非晶形成体系中提出,他们认为:由于原子错配度的存在,晶格畸变能随着溶剂含量的增加而稳步上升。溶剂含量达到临界值(cB,min)时,积累到一定程度的晶格畸变能将造成晶态相的失稳。此时,从结构稳定性的角度上讲,体系开始趋向于形成非晶态。可视作形成非晶态所需最小溶剂含量的cB,min与原子错配度|υA-υB|成反比,因此一定的原子尺寸差异对于非晶态形成与晶态相失稳密切相关。该规律在许多熔体急冷两元非晶形成体系中都得到了很好的验证。Liou和Chien在对铁基两元非晶合金研究中,进一步强调了原子比例差异对于非晶形成的重要性。块体非晶合金出现之后,Inoue在其著名的三原则中,明确地提出了原子尺寸高于12%是非晶形成体系获得高的玻璃形成能力的要素之一。

Miracle和Senkov等 [14] - [17] 以多种具有不同玻璃形成能力的非晶合金的原子尺寸为横坐标,原子含量为纵坐标绘制原子尺寸分布曲线(ASDP),并进行了统计分析。研究发现块体非晶原子的ASDP曲线同传统非晶相比呈现出显然不同的规律性,其ASDP曲线开口均向上,提出了选择非晶合金成分的4条原则,并预测块体非晶合金化元素最佳添加量的理论模型。

董闯等 [18] 认为形成块体非晶的成分点位于等电子浓度面和等原子尺寸面的交线附近,并获得专利。引入原子尺寸和电子浓度e/a (单位原子平均价电子浓度)作为两个判据来评价玻璃形成能力和探索新型玻璃形成体系。尽管以上拓扑原则及等电子浓度理论对块体非晶的成分设计具有一定的指导意义,但对成分制定仍缺乏直接指导作用。

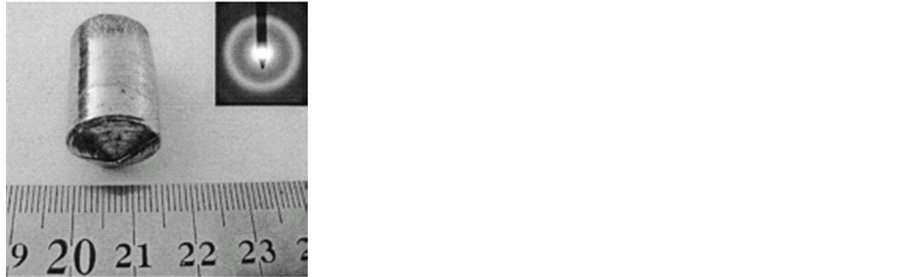

Figure 1. Fe41Co7Cr15Mo14C15B6Y2 amorphous alloy with a diameter of 16 mm [26]

图1. 直径为16 mm的Fe41Co7Cr15Mo

Loffer和Johnson [19] 提出具有较强玻璃形成能力的深共晶成分系统方法;Ma [20] 等提出基于玻璃相和竞争晶化相的选择而建立增加玻璃形成能力的模型,确定最好玻璃形成能力的策略,但两者均局限于Zr基合金。

Shen [21] 等提出了共晶比例系数设计非晶成分方法具有较广泛的应用性。多元块体非晶成分与二元共晶成分之间存在着紧密的联系,多元块体非晶合金成分可以通过二元共晶成分适当的近似组合而成,这是二元共晶比例混合法的基本出发点。首先通过所研究体系的主要二元共晶成分进行均衡比例系数匹配,然后通过析出的竞争相调整合金的化学成分,避免竞争相的析出从而获得大的非晶形成能力的成分。

Poon等 [22] 提出过冷熔体或非晶结构中存在短程有序的共价键网络模型;Li等 [23] 提出深共晶区成分钉扎法(Pinpoint);Cao等 [24] 提出的热力学相图计算法等。这些方法为开发更多块体非晶合金新成分提供了有力的指导,但都还存在一定的局限性。因而,寻找一种简便快捷、直接预测块体非晶合金新成分的设计准则是一种挑战。

元素的替换和掺杂是开发块体非晶合金新成分的主要方式之一 [25] ,如在Fe48Cr15Mo

3. 结论

综上所述,这些方法为开发更多块体非晶合金新成分提供了有力的指导,但都还存在一定的局限性。因而,寻找一种简便快捷、直接预测块体非晶合金新成分的设计准则是一种挑战。

基金项目

天津市应用基础与前沿技术研究计划(13JCQNJC02900)。

文章引用

孙亚娟,翟延慧. 块体非晶合金的成分设计研究进展

Research Progress of the Composition Design of Bulk Metallic Glasses[J]. 材料科学, 2016, 06(04): 263-267. http://dx.doi.org/10.12677/MS.2016.64034

参考文献 (References)

- 1. Inoue, A. (2000) Stabilization of Metallic Supercooled Liquid and Bulk Amorphous Alloys. Acta Materialia, 48, 279- 306. http://dx.doi.org/10.1016/S1359-6454(99)00300-6

- 2. Busch, R., Masuhr, A. and Johnson, W. (2001) Thermodynamics and Kinetics of Zr-Ti-Cu-Ni-Be Bulk Metallic Glass Forming Liquids. Materials Science and Engi-neering: A, 304, 97-102. http://dx.doi.org/10.1016/S0921-5093(00)01458-1

- 3. Greer, A.L. (1994) Materials Science-Nanostructure by Nucleation. Nature, 368, 688-689

- 4. Takeuchi, A. (2001) Inoue, Quantitative Evaluation of Critical Cooling Rate for Metallic Glasses. Materials Science and Engineering: A, 304-306, 446-451. http://dx.doi.org/10.1016/S0921-5093(00)01446-5

- 5. Liu, C.T. and Lu, Z.P. (2005) Effect of Minor Alloying Additions on Glass Formation in Bulk Metallic Glasses. Intermetallics, 13, 415-418. http://dx.doi.org/10.1016/j.intermet.2004.07.034

- 6. Wang, W.H., Lewandowski, J.J. and Greer, A.L. (2005) Understanding the Glass-Forming Ability of Cu50Zr50 Alloys in Terms of a Metastable Eutectic. Journal of Materials Research, 9, 1-6.

- 7. Xu, H.D., Lohwongwatana, B., Duan G., Johnson W.L. and Carland C. (2004) Bulk Metallic Glass Formation in Binary Cu-rich Alloy Series Cu100-xZrx (x=34,36,38, 40 at%) and Mechanical Properties of Bulk Cu64Zr36 Glass. Acta Materialia, 52, 2621-2629. http://dx.doi.org/10.1016/j.actamat.2004.02.009

- 8. Shindo, T., Waseda, Y. and Inoue, A. (2002) Prediction of Glass-Forming Composition Ranges in Zr-Ni-Al Alloys. Mater. Trans. JIM, 43, 2502-2508. http://dx.doi.org/10.2320/matertrans.43.2502

- 9. Boer, F.R. and Perrifor, D.G. (1988) Co-hesion in Metals. Elsevier, Amsterdam, 1-295.

- 10. Bakker, H. (1998) Enthalpies in Alloys. Tech Publications, Zurich, 1-78. http://dx.doi.org/10.4028/www.scientific.net/MSFo.1

- 11. Desre, P.J. (1999) Thermodynamics and Glass Forming Ability from The liquid State. Materials Research Society Symposium Proceedings, 554, 51-62.

- 12. Egami, T. (1997) Universal Criterion for Metallic Glass Formation. Materials Science and Engineering A, 226-228, 261-267. http://dx.doi.org/10.1016/S0921-5093(97)80041-X

- 13. Egami, T. (2003) Atomistic Mechanism of Bulk Metallic Glass Formation. Journal of Non-Crystalline Solids, 317, 30- 33. http://dx.doi.org/10.1016/S0022-3093(02)02003-3

- 14. Senkov, O.N. and Miracle, D.B. (2001) Effect of the Atomic Size Distribution on Glass Forming Ability of Amorphous Metallic Alloys. Materials Research Bulletin, 36, 2183-2198. http://dx.doi.org/10.1016/S0025-5408(01)00715-2

- 15. Miracle, D.B. (2003) On the Universal Model for Medium-Range Order in Amorphous Metal Structures. Journal of Non-Crystalline Solids, 317, 40-44. http://dx.doi.org/10.1016/S0022-3093(02)01981-6

- 16. Miracle, D.B. and Senkov, O.N. (2003) Topological Cri-terion for Metallic Glass Formation. Materials Science and Engineering A, 347, 50-58. http://dx.doi.org/10.1016/S0921-5093(02)00579-8

- 17. Senkov, O.N. and Scott, J.M. (2004) Specific Criteria for Selection of Alloy Composition for Bulk Metallic Glasses. Scripta Materialia, 50, 449-452. http://dx.doi.org/10.1016/j.scriptamat.2003.11.004

- 18. 董闯, 王英敏, 恙建兵. 大块非晶合金成分设计方法[P]. 中国专利, No.01128027 12001, 2001-08-10.

- 19. Löffler, J.F. (2003) Bulk Metallic Glasses. Intermetallics, 11, 529-540. http://dx.doi.org/10.1016/S0966-9795(03)00046-3

- 20. Ma, D., Tan, H., Wang, D., Li, Y. and Ma, E. (2005) Strategy for Pinpointing the Best Glass-Forming Alloys. Applied Physics Letters, 86, 191906. http://dx.doi.org/10.1063/1.1922570

- 21. Shen, J., Zou, J., Ye, L., et al. (2005) Glass-Forming Ability and Ther-mal Stability of a New Bulk Metallic Glass in the Quaternary Zr-Cu-Ni-Al System. Journal of Non-Crystalline Solids, 351, 2519-2523. http://dx.doi.org/10.1016/j.jnoncrysol.2005.07.009

- 22. Poon, S.J., Shiflet, G.J., Guo, F.Q. and Ponnambalam, V. (2003) Glass Formability of Ferrous- and Aluminum-Based Structural Metallic Alloys. Journal of Non-Crystalline Solids, 317, 1-9. http://dx.doi.org/10.1016/S0022-3093(02)02000-8

- 23. Wang, D., Li, Y., Sun, B.B., Sui, M.L., Lu, K. and Ma, E. (2004) Bulk Metallic Glass Formation in the Binary Cu-Zr System. Applied Physics Letters, 84, 4029-4031. http://dx.doi.org/10.1063/1.1751219

- 24. Cao, H., Ma, D., Hsieh, K.-C., Ding, L., Stratton, W.G., Voyles, P.M., Pan, Y., Cai, M., Dickinson, J.T. and Chang, Y.A. (2006) Computational Thermodynamics to Identify Zr-Ti-Ni-Cu-Al Alloys with High Glass-Forming Ability. Acta Materialia, 54, 2975-2982. http://dx.doi.org/10.1016/j.actamat.2006.02.051

- 25. Wang, W.H., Dong, C. and Shek, C.H. (2004) Bulk Metallic Glasses. Materials Science and Engineering R: Reports, 44, 45-98. http://dx.doi.org/10.1016/j.mser.2004.03.001

- 26. Shen, J., Chen, Q.J., Sun, J.F., Fan, H.B. and Wang, G. (2005) Exceptionally High Glass-Forming Ability of an FeCoCrMoCBY Alloy. Applied Physics Letters, 86, 151907. http://dx.doi.org/10.1063/1.1897426

- 27. Yan, M., Zou, J. and Shen, J. (2006) Effect of Over-Doped Yttrium on the Microstructure, Mechanical Properties and Thermal Properties of a Zr-Based Metallic Glass. Acta Materialia, 54, 3627-3635. http://dx.doi.org/10.1016/j.actamat.2006.03.052

- 28. Xu, D.H., Duan, G. and Johnson, W.L. (2004) Unusual Glass-Forming Ability of Bulk Amorphous Alloys Based on Ordinary Metal Copper. Physical Review Letters, 92, 245504. http://dx.doi.org/10.1103/PhysRevLett.92.245504