Modeling and Simulation

Vol.06 No.01(2017), Article ID:19834,13

pages

10.12677/MOS.2017.61007

Improvement of GDX500 Packing Machine’s Pack Model Conveyor Pulley Components

Deming Zhao, Shiqiang Qiu, Xiaobo Lu, Xiang Xu, Chuanyao Chen, Qiangpei Luo

Hongta Tobacco (Group) Co. Ltd., Yuxi Yunnan

Received: Feb. 6th, 2017; accepted: Feb. 24th, 2017; published: Feb. 27th, 2017

ABSTRACT

When GDX500 packing machine is operating, cigarette ash may fall into the grooves on the driven pulley of the pack model conveyor. Once the grooves are filled with accumulated ash, the cog belt will not match with the pulley and tend to skip, causing serious damages to components of the conveyor belt. In order to solve this problem, the structure of the driven pulley components was improved. An ash collector and an ash outlet were added on the body of the driven pulley, and a set of compressed air nozzles were added on front and back sideboards of the driven pulley. The test results showed that the improvement can remove cigarette ash and clean the grooves duly, prevent skipping of the pack model conveyor caused by ash accumulation, and hence improve the efficiency of unit equipment by 0.4% and reduce the maintenance cost by RMB 213,800.

Keywords:GDX500 Packing Machine, Pack Model Conveyer Belt, Driven Pulley, Cigarette Ash, Online Cleaning

GDX500包装机烟支盒模输送带轮组件改进

赵德明,邱仕强,吕小波,徐祥,陈传耀,罗强培

红塔烟草(集团)有限责任公司,云南 玉溪

收稿日期:2017年2月6日;录用日期:2017年2月24日;发布日期:2017年2月27日

摘 要

GDX500包装机在生产过程中,烟灰会进入烟支模盒输送带从动带轮齿形槽内,长时间积累后导致齿形带与带轮不能正确配合而发生跳齿,对烟支盒模输送带组件造成严重损害。为解决该问题,对烟支盒模输送从动带轮组件进行结构改进,在从动带轮的轮体上设计烟灰收集槽和烟灰排出口,在从动带轮前后两边板处设计一套压缩空气喷嘴装置。该改造应用结果表明:改进方案达到在线清洁带轮齿槽、及时清除烟灰的目的,解决了烟支盒模输送带因烟灰堆积而跳槽的问题,单机设备效率提高了0.4%,节约维修费用21.38万元。

关键词 :GDX500包装机,盒模输送带,从动带轮,烟灰,在线清洁

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

GDX500包装机烟支盒模输送带组件是烟支7-6-7成型的主要功能单元,在烟支的7-6-7成型工艺流程中,烟灰会进入从动带轮齿形槽中,导致齿形带与带轮不能正确配合而发生跳齿,对烟支盒模输送带组件和相关零部件造成严重损害。相关资料显示,GDX2包装机在从动带轮部分加装自动清洁装置 [1] ,但由于烟支模盒输送带与从动带轮形成密闭空间,带轮齿槽内烟灰排不出,效果改善不明显。为解决问题,本文提出对烟支盒模输送带组件进行改进,对从动带轮组件进行改进,实现自动排灰功能。

2. 问题分析

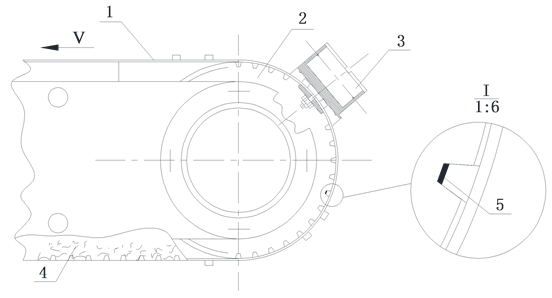

GDX500包装机烟支模盒输送带1为同步齿形带,其上均匀地安装33个模盒3,同步带的齿形分布为5齿窄-1齿宽-5齿窄的结构,与其同步带轮2的齿形结构正好吻合,从而使模盒输送带1平稳啮合,实现烟组模盒3稳定的间歇式循环往复运动

烟库三组下烟通道分别有7、6、7共20条下烟槽 [1] ,由于烟库中搅动辊不停地转动,掉落烟灰4落至模盒输送带1内侧,随着烟支盒模输送带1的逆时针转动进入从动带轮2齿形槽内,长时间积累后从动带轮2齿形槽被和压实烟灰块5填充,导致模盒输送带1与带轮不能正确配合,如图1所示,模盒输送带将会出现不同程度的振动、跳跃 [2] ,继而会发生跳齿而严重损坏设备(表1)。

经统计,D10号GDX500包装机2015年1月至2015年10月期间发生3次烟组成型输送系统损坏,造成备件损耗价值21.38万元,每次系统损坏至少停机维修六小时以上,增加了设备维修费用,降低了设备效率。

3. 结构设计

3.1. 从动带轮结构设计

3.1.1. 从动带轮结构设计方案

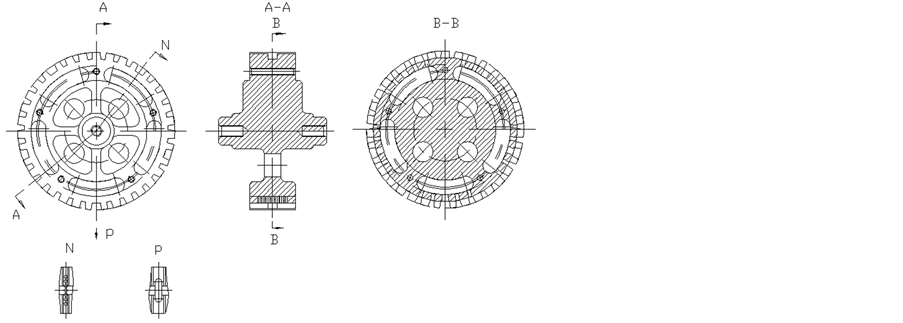

改进前的从动带轮是实心结构,不具备排灰功能,要从烟支盒模输送带带轮内部进行在线清洁、排灰,就必须对带轮进行重新设计,如图2所示。

新设计的烟支盒模输送带齿形带轮在每个宽槽的槽底沿齿宽方向都加工有腰型孔,每个正常齿槽的底部也都加工有7个连排小孔,这些通孔起到排灰通道的作用,便于将烟灰和造碎烟丝压入或甩向容灰槽。5个宽槽处腰形孔宽度为6 mm,腰型孔两侧半圆孔的圆心距为12 mm,半圆孔半径为3 mm;其余正常齿槽底部的7个成排小孔直径为3 mm,之所以不设计成腰型孔,是因为受到加工设备和工艺条件的限制。

同时,新设计的烟支盒模输送带齿形带轮在5个均匀分布的宽槽处加工了5个环形均布腰型孔轮腔,是用来收集从上述排灰孔中进入的烟灰和造碎烟丝,起到容灰槽的作用。该5个均匀分布的腰型孔轮腔

Table 1. List of the parts may be damaged due to slippage of the pack model conveyer belt

表1. 烟支盒模输送带跳齿可能损坏的零部件表

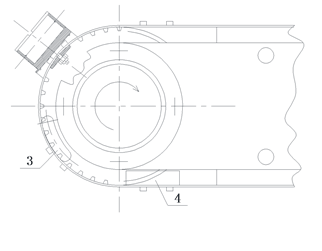

1.模盒输送带;2.从动带轮;3.烟支模盒;4.烟灰;5.烟灰块

1.模盒输送带;2.从动带轮;3.烟支模盒;4.烟灰;5.烟灰块

Figure 1. Cigarette ash enters the cigarette box conveyor belt driven pulley model

图1. 烟灰进入烟支盒模输送带从动带轮模型

Figure 2. Design sketch of driven pulley parts of the improved pack model conveyer belt

图2. 改进后的烟支盒模输送带从动带轮零件设计图

宽度为13 mm,腰型孔腔两半圆圆心与轮体中心角度为42˚。

原来的从动带轮为铝合金(LY12CZ)材料,铣空后强度不够,因此采用合金钢(40Cr)材料。

3.1.2. 从动带轮力学分析

通过运用ANSYS工程软件分别对使用铝合金(LY12CZ)实心带轮和合金钢(40Cr)空心双幅带轮进行力学分析。

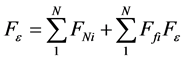

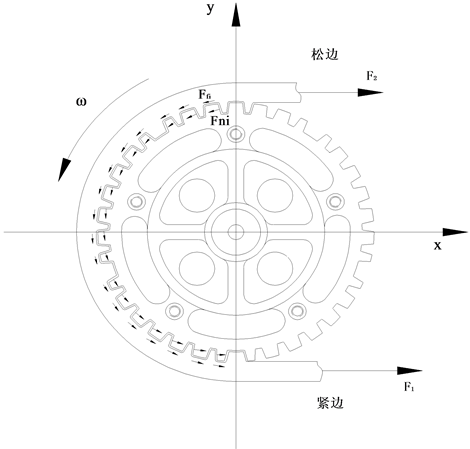

以从动轮上的同步带作为分析对象,当同步带驱动从动带轮转动时,同步带的一边被进一步拉紧,其所受拉力由初拉力逐渐增大,称为紧边;而带的另一边则被放松,其所受拉力由初拉力逐渐降低,称为松边。图3为同步轮上同步带端面受力模型 [3] [4] [5] 。当带轮转动时,动力传递是通过各带齿对相应的从动带轮齿法向作用力 和带齿顶与带轮齿槽之间的摩擦力

和带齿顶与带轮齿槽之间的摩擦力 ,各齿所受力的总和构成从动带轮所受的有效圆周力

,各齿所受力的总和构成从动带轮所受的有效圆周力 。

。

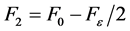

有效圆周力: (1)

(1)

紧边拉力: (2)

(2)

松边拉力: (3)

(3)

根据以上同步带从动带轮的受力模型对改在前后的从动带轮进行应力分析和疲劳寿命仿真,对比改造前后从动带轮的应力分布及疲劳寿命的变化。

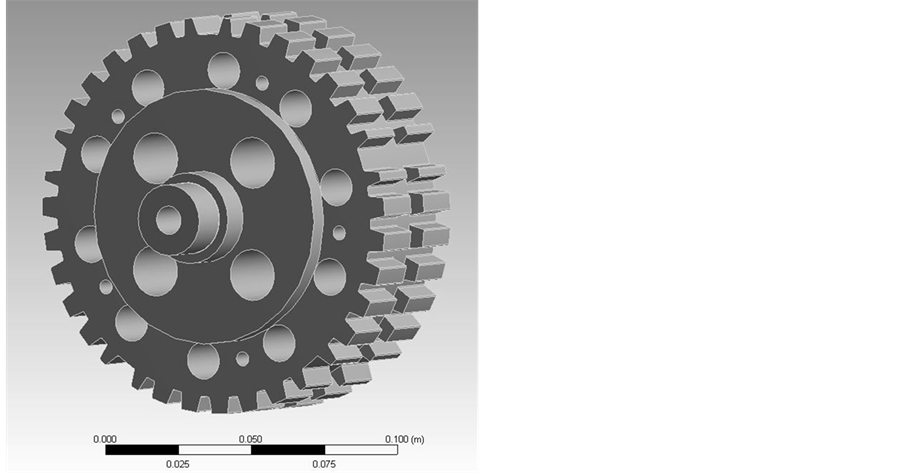

(1) 建立模型

分别对改造前后的从动带轮建立模型,运用ANSYS进行模态仿真时,模型的建立有两种方法。一种是运用SolidWorks软件完成三维模型的建立,然后将模型转换为stp格式导入ANSYS软件。另外一种是直接在ANSYS经典GUI界面中建立三维模。本文中由于运动部件为均匀的旋转体,建模简单,因此选择运用SolidWorks软件建立三维模型并导入ANSYS中,如图4、图5所示。

(2) 材料的定义及单元网格的划分

在ANSYS软件中,分别设定改进前的从动带轮的材料为LY12CZ,改进后的从动带轮材料为40Cr。材料力学性能参数如表2所示 [6] 。

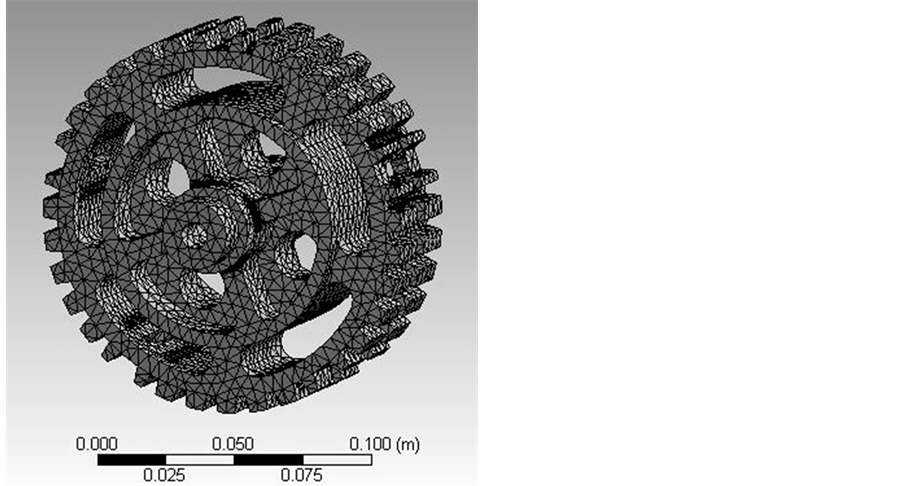

(3) 网格划分

由于分析对象为单个零件,对零件的网格划分选用六面体单元划分网格。并根据带轮的结构特特点对可能出现应力集中的位置进行网格细化,以保证计算结果的精确性。划分网格后的零件模型如图6、图7所示。

(4) 仿真计算

Figure 3. Mechanical model of the synchronous pulley

图3. 同步带轮受力模型

Figure 4. Model of the pulley before improvement

图4. 改进前带轮模型

Figure 5. Model of the pulley after improvement

图5. 改进后带轮模型

Table 2. Material properties of the pulley

表2. 带轮材料属性

Figure 6. Meshing of the pulley before improvement

图6. 改进前带轮的网格划分

Figure 7. Meshing of the pulley after improvement

图7. 改进后带轮的网格划分

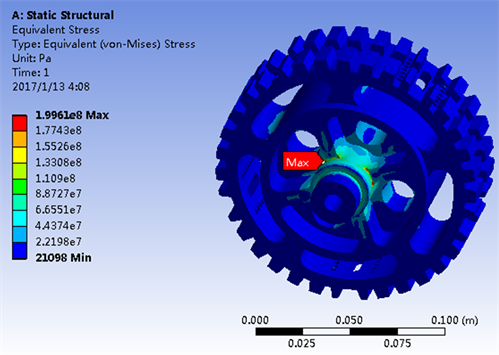

i) 应力仿真

同步带宽度为76 mm,带齿为梯形,齿宽为一般宽度,根据同步带轮的实际工作状态,查询技术参数得到同步带抗拉强度为9120 N [7] 。从动带轮半径为70 mm,受到的转矩为638.4 ,在分析中采用动静法,将转动状态下对从动带轮的分析转化为静力学分析 [8] [9] ,同时,考虑到从动带轮转动过程中离心力产生的离心应力,根据GDX500的设计速度,给从动带轮给定100 r/min的转速。仿真得到改进前后从动带轮的应力分布云图。如图8、图9所示。

,在分析中采用动静法,将转动状态下对从动带轮的分析转化为静力学分析 [8] [9] ,同时,考虑到从动带轮转动过程中离心力产生的离心应力,根据GDX500的设计速度,给从动带轮给定100 r/min的转速。仿真得到改进前后从动带轮的应力分布云图。如图8、图9所示。

Figure 8. Stress analysis diagram of the pulley before improvement

图8. 改进前带轮应力分布云图

Figure 9. Stress analysis diagram of the pulley after improvement

图9. 改进后带轮应力分布云图

从改造前后的应力分布云图可以看出,改造前从动带轮的最大应力 ,改造后从动带轮的最大应力

,改造后从动带轮的最大应力 ,通过查询LY12CZ和40Cr材料的屈服强度,得到LY12CZ的屈服强度

,通过查询LY12CZ和40Cr材料的屈服强度,得到LY12CZ的屈服强度 ,40Cr的屈服强度

,40Cr的屈服强度 ,改进后从动带轮最大应力减小,且小于材料的屈服强度,改进方案满足强度要求。

,改进后从动带轮最大应力减小,且小于材料的屈服强度,改进方案满足强度要求。

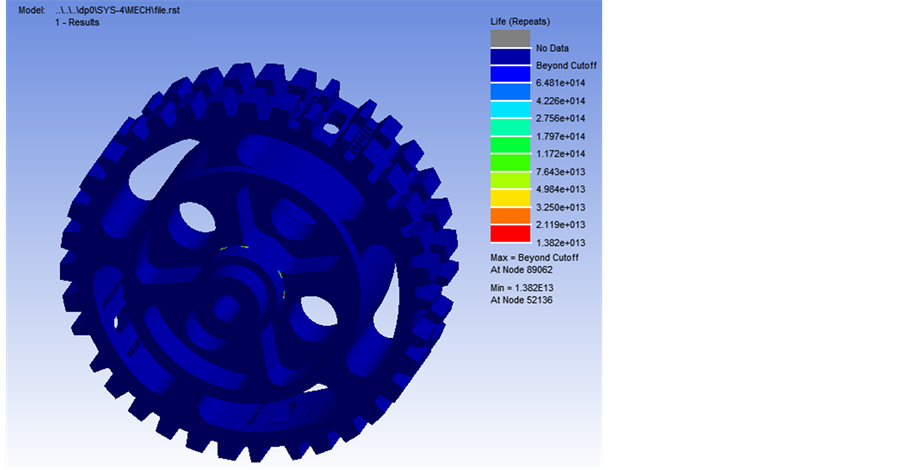

ii) 疲劳寿命仿真

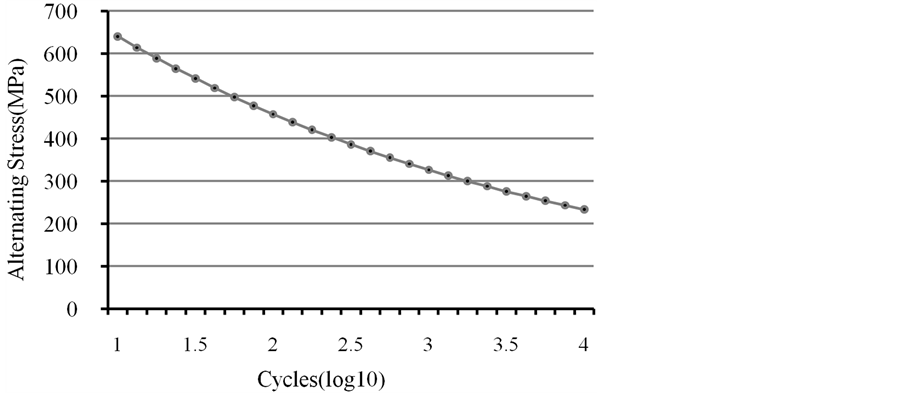

通过查询相关文献得到40Cr的疲劳曲线(S-N曲线)的采样点数据如表3。

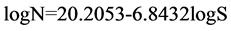

LY12CZ的疲劳曲线(S-N曲线)符合函数 [10] 。据于此,绘制40Cr和LY12CZ的S-N曲线分别如图10、图11所示。

[10] 。据于此,绘制40Cr和LY12CZ的S-N曲线分别如图10、图11所示。

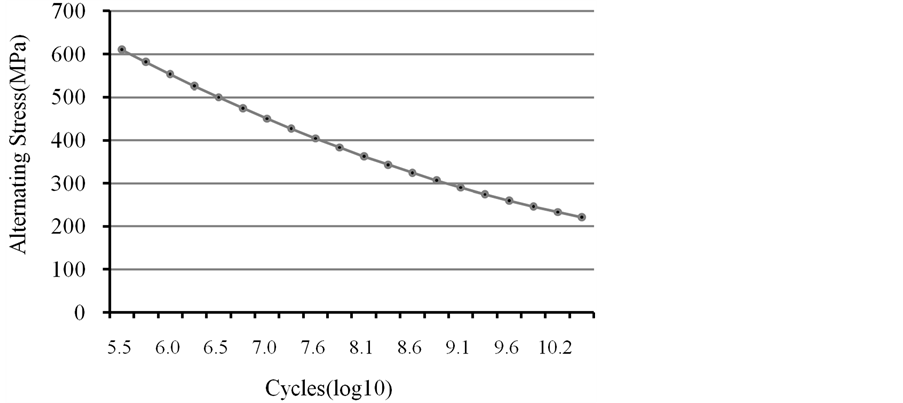

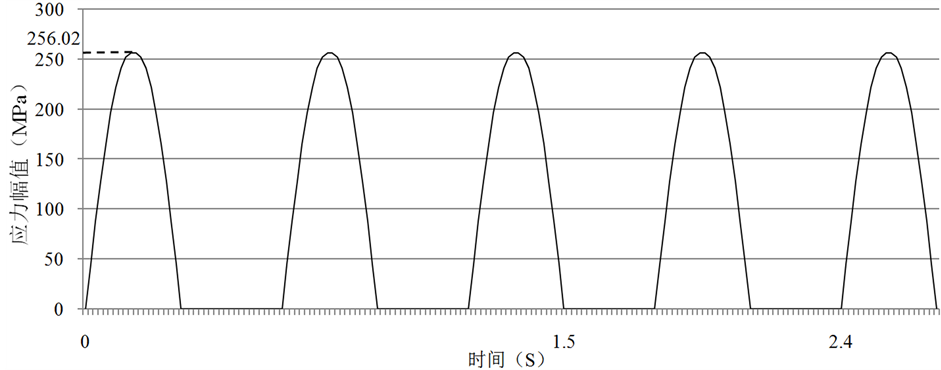

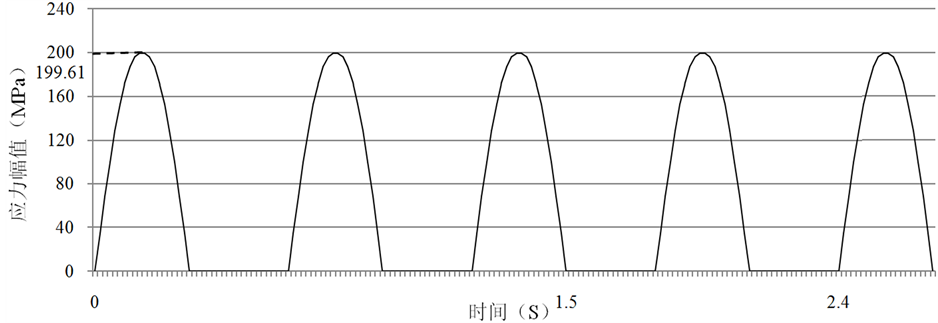

根据同步带轮的实际工作情况,带轮受到的循环应力为脉动循环,这里我们设定脉动循环函数为半正弦函数,幅值为带轮受到的最大应力。改进前后带轮受到的循环应力图如图12、图13所示。

从动带轮进行疲劳寿命仿真 [11] [12] [13] ,仿真结果如图14、图15所示。根据仿真结果可以看出,改进前皮带轮的最低疲劳寿命为 ,改进后由于带轮结构的优化,以及材料的抗疲劳能力的提高,带轮的疲劳寿命为

,改进后由于带轮结构的优化,以及材料的抗疲劳能力的提高,带轮的疲劳寿命为 ,带轮的改进极大的提高了其疲劳寿命。

,带轮的改进极大的提高了其疲劳寿命。

Table 3. S-N curve sampling points of 40Cr

表3. 40Cr的S-N曲线采样点

Figure 10. S-N curve of LY12CZ

图10. LY12CZ的S-N曲线

Figure 11. S-N curve of 40Cr

图11. 40Cr的S-N曲线

Figure 12. Diagram of cyclic stresses on the pulley before improvement

图12. 改进前带轮所受的循环应力图

Figure 13. Diagram of cyclic stresses on the pulley after improvement

图13. 改进后带轮所受的循环应力图

Figure 14. Fatigue life analysis diagram of the pulley before improvement

图14. 改进前带轮的疲劳寿命分析图

Figure 15. Fatigue life analysis diagram of the pulley after improvement

图15. 改进后带轮的疲劳寿命分析图

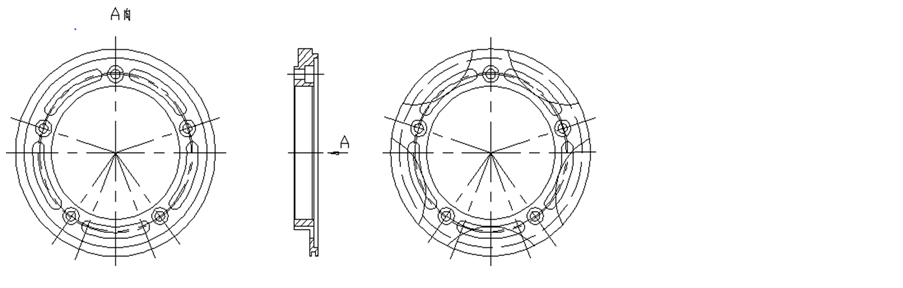

3.2. 从动带轮边板结构设计

为了增加齿槽底部烟灰和造碎烟丝的排除效果,重新设计出了铣空的带轮边板。齿形带轮两侧边板和齿形带轮通过5颗螺钉联接,其轴向面也做与齿形带轮轴向面轮腔尺寸一致的铣槽处理,保证其槽与齿形带轮轮腔匹配,方便排灰。另外在径向内侧面也与轴向面相对应铣出5个凹槽作为落灰槽,如图16所示。

3.3. 清洁气源正压与负压的选用比较

清洁气源采用负压。优点是对生产环境不会造成噪声污染。缺点主要是由于烟支盒模输送带组件位

置紧凑,无法解决负压收集箱的安装,并且测试后清洁效果不佳,故该方案放弃。

清洁气源采用正压,缺点是吹气是会对生产环境造成轻度噪声污染(低于85分贝)。优点是不用安装收集箱,直接将烟灰吹至废料输送带自动清除,并且测试后清洁效果最佳,故选择该方案。

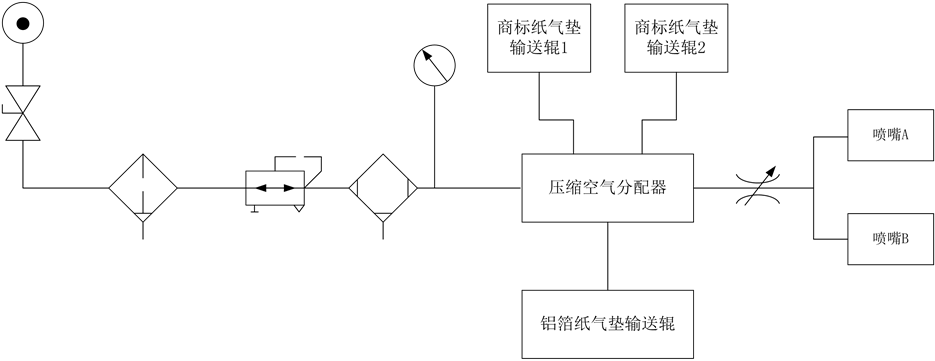

3.4. 压缩空气清洁装置设计

为了清除齿形带轮容灰槽里的烟灰和造碎烟丝以及烟支盒模输送带上的烟灰、造碎烟丝和断残烟支,该烟灰清除改造系统还设计了压缩空气清洁装置。

压缩空气清洁装置气源设计思路是设备运转时吹气,设备停机则停止吹气,这样既可以节省能源,又可以消除设备停机时气流产生的噪音。通过研究发现,商标纸和内衬纸的气垫输送辊的工作方式就是设备运转时吹气,设备停机则停止吹气,因此可以从该控制气路中引出压缩气,主机输送的压缩气可以达到0.6 MPa左右,气压分配给烟支输送盒模组件喷嘴后不会对气垫输送辊造成影响,如图17所示 [14] 。

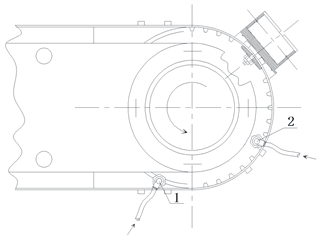

在从动带轮前档板上安装两个M10 × 1.25螺纹气管接头,从气垫输送辊的压缩空气分配器引出两根直径为φ 8 mm气管,在上面引出压缩气向烟支输送盒模组件喷嘴供气,为了控制气流,在喷嘴安装调节阀,可根据实际需要调节风量大小。机器运转时,喷嘴2向带轮容灰槽喷射高压气流,烟灰就从容灰槽通过另一挡块上腰形排灰口3排出,喷嘴1对即将进入带轮的烟支输送带内表面喷射高压气流,从矩形排灰口4吹走烟支模盒输送带上的烟灰,如图18所示。

Figure 16. Design sketch of pulley sideboard parts

图16. 带轮边板零件设计图

Figure 17. Air circuit diagram of nozzle

图17. 喷嘴气路示意图

1模盒输送带清洁喷嘴;2带轮容灰槽清洁喷嘴;3腰形排灰口;4矩形排灰口

1模盒输送带清洁喷嘴;2带轮容灰槽清洁喷嘴;3腰形排灰口;4矩形排灰口

Figure 18. Cog pulley components after improvement

图18. 改进后齿形带轮组件示意图

Table 4. Statistics of slippages of the D10 machine pack model conveyer belt after the improvement

表4. 改进后D10号机烟支盒模输送带跳齿故障情况统计表

4. 应用效果

本系统设计的全套技术方案,目前D10号GDX500包装机稳定应用,通过2015年10月至2016年7月近10个月跟踪调查,统计数据如表4所示。

GDX500包装机烟支模盒输送带装置的改进,有效延长了模盒输送带的使用寿命,可见该改进项目是合理和成功的。实际应用效果表明,改进后的烟支模盒输送带组件运行平稳、可靠,杜绝了因烟灰堆积引起的跳齿和零部件损坏,节约维修费用21.38万元,提高单机设备效率0.4%,保证了产品质量。下一步将该改进项目应用到其它同类设备上。

5. 结论

烟支盒模输送带的从动带轮设计了容灰槽,在每个带轮齿槽齿宽方向设计了烟灰排出口,在与齿形带轮联接的前后两边板径向也做相应开槽处理与带轮匹配,利于烟灰的排除,属国内首创。

本项目的齿形带轮及端盖为均分分布,即齿形带轮齿面5个宽槽开腰型孔处理,5个腰型孔左右各两齿槽做成排小孔处理,齿形带轮轴面开5个轮腔与齿面所开孔垂直联通,两侧端盖轴向也做相应均匀分布的5个开孔处理,利于烟灰排除,具有创新性。

该项技术在国内同型号的设备上处于领先水平,有较高的推广使用价值。

文章引用

赵德明,邱仕强,吕小波,徐祥,陈传耀,罗强培. GDX500包装机烟支盒模输送带轮组件改进

Improvement of GDX500 Packing Machine’s Pack Model Conveyor Pulley Components[J]. 建模与仿真, 2017, 06(01): 52-64. http://dx.doi.org/10.12677/MOS.2017.61007

参考文献 (References)

- 1. ZB25型包装机组, 编写组. ZB25型包装机组[M]. 北京: 中国科学技术出版社, 2001.

- 2. 叶相霆. ZB25包装机烟支模盒输送带装置的改进[J]. 科技致富向导, 2014(5).

- 3. Naji, M.R., et al. (1997) Tooth Belt Load Distribution. Journal of Mechanical, 18, 9-11.

- 4. Distner, J.T. (2002) Dynamic Loading of Synchronous Belts. Journal of Mechanical Design, 124, 79-85. https://doi.org/10.1115/1.1426088

- 5. 郭建华. 基于ANSYS的新型人字齿同步带受力分析[J]. 机械与传动, 2012, 32(2): 60-62.

- 6. 王金荣, 陈永, 潘继民. 五金大手册[M]. 北京: 机械工业出版社, 2012.

- 7. GB/T 13487-2002一般传动用同步带[S]. 北京: 标准出版社, 2002.

- 8. 郭海军. 基于ANSYS的新型高齿同步带接触应力分析研究[D]: [硕士学位论文]. 西安: 西北工业大学, 2006.

- 9. 郑娜. 新型人字齿同步带传动设计及仿真分析[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2011.

- 10. 肖寿庭, 杜修德. LY12CZ铝合金悬臂梁动态疲劳S-N曲线的试验测定[J]. 机械强度, 1995(3): 22-24.

- 11. 姚云建. 金属结构疲劳寿命预测方法的研究[D]: [硕士学位论文]. 长沙: 湖南大学, 2010.

- 12. 武聪, 李树军. 同步带传动失效及疲劳寿命研究[J]. 机械科学与技术, 1996, 15(3): 415-417.

- 13. Dalgamo, K.W., Day, A.J. and Childs, T.H.C. (2002) Synchronous Belt Materials and Belt Life Correlation. Mechanical Engineers, 23, 27-29.

- 14. 石望远. 液压与气动传动[M]. 北京: 国防工业出版社, 2009.