Metallurgical Engineering

Vol.04 No.03(2017), Article ID:22216,6

pages

10.12677/MEng.2017.43028

Blast Furnace Practice under High Zinc Metal in Raw Materials

Shaowei Xie, Tao Jiang, Guowei Zhang, Jianxiong Shi

Jiugang Yuzhong Iron and Steel Co., Ltd., Lanzhou Gansu

Received: Sep. 1st, 2017; accepted: Sep. 20th, 2017; published: Sep. 28th, 2017

ABSTRACT

Due to the shortage of surrounding resources and its natural endowment, the landlocked enterprises are often confronted with the pressure of insufficient resources and the increasing efficiency of the lower prices. The challenge is to improve the production stability and technical indicators under the influence of long-term overweight alkali and zinc.

Keywords:Blast Furnace, Zinc Metal, Measures

高锌负荷下的高炉实践

谢绍玮,姜涛,张国伟,史建雄

酒钢集团榆中钢铁有限责任公司,甘肃 兰州

收稿日期:2017年9月1日;录用日期:2017年9月20日;发布日期:2017年9月28日

摘 要

由于周边资源供不应求和其自然禀赋影响,地处内陆的企业为求生存,高炉常常面临“饥不择食”和降本增效的巨大压力。直接面临的挑战就是在长期过重碱、锌等有害元素影响下的生产稳定顺行和指标改善。

关键词 :高炉,锌负荷,措施

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

内陆的钢铁企业,尤其是地处大西北的钢铁企业,如果没有自有矿山资源,又受限于物流成本制约而无法有效利用优质的进口矿资源。为了生存和发展,唯一的选择就是尽可能充分、高效地利用好周边资源。其中铁料资源供需矛盾尤为突出。

周边铁料资源的基本特点有:

1) 分布广而散。榆钢公司周边可利用资源有青海格尔木等地区(矿山与矿山之间动辄距离300、400公里),甘肃陇南、陇西、白银等地区,内蒙古地区等。

2) 储量小,品位低,开采难度大。部分矿山供电供水条件差,初期投资极高;多属贫矿(部分铁砂原矿品位不足10%);很大一部分属“鸡窝矿”,机械化程度不高。

3) 有害元素高。部分原矿硫含量4%以上;因部分铁料资源与其他贵金属伴生,故其中钾、钠、铅、锌等有害元素普遍较高。

但对于企业的生产经营而言,降本增效是永恒的主题,为求得地区内的生存与发展,必须直面恶劣的资源保障和其禀赋,面对“百家饭”、“杂粮饭”甚至“毒米饭”,只能也必须以更加积极、乐观的心态和意志迎接挑战。本文仅就400立级高炉中锌负荷控制的实践情况进行阐述。

2. 锌金属在高炉内的循环富集机理

2.1. 锌在高炉内的循环富集机理 [1]

高炉冶炼时在1000℃以上的高温区域,铁料中的锌化合物被CO还原为气态锌,气态锌随煤气上升,部分排出炉外(高炉瓦斯灰、布袋灰),部分冷凝附着在炉墙或炉料上被氧化为ZnO,随炉料下降并在炉内循环富集。此外,由于除尘灰等杂料的回配,形成了锌在铁前整个系统的大循环。

2.2. 锌金属在高炉内的循环路径图 [2] (具体见图1)

由烧结矿等原料带入ZnS和ZnO,进入炉内后,ZnS被氧化转化为ZnO。炉内原有的和生成的ZnO当温度达1975℃ (或910℃~1200℃)时,C (或CO)将ZnO中Zn进行还原,分解产生锌蒸气。

此中一部分锌蒸汽随着出铁排出或遇冷变为固(液)体存留于炉内砖衬,一部分随着炉内煤气流上升,有的直接随煤气排出;有的侵入炉衬,侵害炉体;有的冷凝后再次氧化进行富集循环。

2.3. 锌金属对高炉危害

1) 锌是有色重金属元素,在烧结矿中主要为铁酸锌[ZnO∙Fe2O3,或(ZnFe)∙Fe2O3]。入炉后很快分解成ZnO,随炉料下降,在

2) 锌在炉衬内部沉积,造成炉衬膨胀、破坏耐火炉衬本身有一定的气孔度.炉内气体在压力作用下容易渗入砖衬,尤其是锌蒸汽,在高温下有较大的动量和穿透力.更容易进入耐火炉衬的内部。渗入

Figure 1. Cycle path of zinc metal in blast furnace

图1. 锌金属在高炉内的循环路径图

炉衬的锌蒸汽,在炉衬中冷凝下来,并氧化成ZnO,体积膨胀,破坏炉墙,严重影响高炉寿命。

3) 锌在炉内循环,造成一定的热量转移,锌在高温区被还原吸热,在低温区被氧化又放热 [3] :

锌在高温区被还原吸热:ZnO + C = Zn + CO − 237730 J/mol

在低温区被氧化放热:Zn + CO2 = ZnO + C0 + 65190 J/mol

这种反应将破坏高炉炉内热平衡,造成炉内热量从高温区转移到低温区,炉内易出现亏热,会导致炉缸热量不足,在一定条件下,引起熔渣粘度升高。如有带锌的渣皮脱落,将加剧热量吸收,直接影响高炉顺行,影响调剂预期的有效实现,造成炉况调剂难度加大。

4) 锌的循环富集高炉难以形成稳定的渣皮,渣皮频繁脱落容易造成风口破损及高炉冷却壁的损坏。如有损坏风口或冷却壁且漏水时,在局部过冷区域存在液态锌金属,造成风口连续大量烧损。炉缸砖衬侵入锌后膨胀,造成风口二套上翘,炉缸活跃程度下降,严重时出现炉缸堆积,炉况失常 [4] 。

3. 高炉入炉锌含量的主要来源

3.1. 高炉入炉锌含量来源分析

高炉入炉锌主要来源于烧结矿、球团矿、块矿、焦炭和煤粉(具体见表1)。

3.2. 烧结矿锌含量占比分析

通过统计分析,高炉的锌主要来源于烧结矿,烧结矿的锌占高炉锌负荷的96.32%。

主要是在应对生存压力的过程中,在可挑选资源不足的情况下,为持续降低加工成本,在烧结矿配料中尽可能多的使用消化廉价粉矿、各种除尘灰等成为必然选择。但最直接的后遗症就是烧结矿中有害元素大幅度上升。

Table 1. Statistical table of harmful element sources in 400m3 blast furnace

表1. 400立级高炉入炉有害元素来源统计表

3.3. 烧结矿锌含量来源分析

而针对烧结矿中锌含量进行再分解(具体见表2),我们可以发现,烧结矿中锌带入的主要物料是D矿,所占比例为50.71%,其次是作为主要资源的C矿,而另一主要资源的A矿也有“贡献”。因这四种外部资源带来大量锌元素,致使作为内部循环物料的瓦斯灰等均加重锌负荷。

4. 高锌负荷的炉内表现

4.1. 试验数据

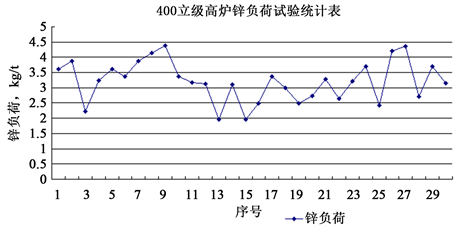

在生产经营过程中,随着降本压力的不断增加,低成本资源成为生产试验的主要对象。将原来锌负荷不大于2.5 kg/t的控制标准进行突破试验,即增加高锌的低价原料(具体锌负荷变化数据见图2、表3)。

4.2. 炉内表现

1) 压量关系不稳定,料柱透气性恶化,风量萎缩,高炉接受风压能力变差。

2) 出铁过程中炉温下降较快,渣铁物理热明显不足,生铁含硫升高,高炉不接受低炉温。

3) 为保证铁水质量和炉况顺行,被迫提高炉温控制水平,炉温月平均达到0.84%,造成燃料比大幅度上升。

4) 滑尺崩料现象明显增多,甚至出现难行、悬料。

5) 高炉出铁过程中随着炉温下滑,炉渣黏度增加,炉前出铁冒白烟,出完铁后铁沟旁粘接大量白色物质,流动性恶化,炉前清渣工作量增大。

4.3. 采取的措施

1) 生产秩序严重破坏,经济指标恶化明显。为此,将原来锌负荷控制标准由3.5 kg/t (实际平均达到3.22 kg/t)降至3.0 kg/t。较原标准提高了0.5 kg/t。同时,碱负荷控制标准为6.5 kg/t,其中钾负荷控制标准2.5 kg/t。

2) 烧结矿配料调整,减少高锌原料和瓦斯灰、除尘灰等比例,严格控制锌负荷在标准范围之内。

3) 采用合理的热制度及造渣制度,确保炉内充沛的物理热,提高高炉排碱及排锌率 [5] ,减少有害元素富集,保持炉况的顺行,炉温控制标准大于0.60%,铁水温度大于1480℃。

4) 上部装料制度调整以“打开中心,抑制边缘”,稳定上部气流为主导思想,下部送风制度调整以确保足够的鼓风动能,实现全开风口作业,活跃炉缸工作为目的。

5) 及时更换破损风口和处理上翘风口,减少漏水和送风影响。

Figure 2. Trend chart of high zinc test for the 400 m3 blast furnace

图2. 400立级高炉高锌负荷试验趋势图

Table 2. Statistical table of zinc source for the sinter

表2. 烧结矿锌元素来源统计表

Table 3. Statistical table of zinc test for the 400 m3 blast furnace

表3. 400立级高炉锌负荷试验数据统计表

6) 加强出铁组织。细化炉前操作标准,规范铁口深度控制、打泥时间、出铁间隔时间、炮泥质量等管理,保证及时排净渣铁。

7) 为严格控制入炉原燃料有害元素含量,完善物料采购标准,严把物料入厂关,打击不合格物料入厂。

通过以上措施,炉况基本稳定,而在新控制标准下,生铁成本降低41.73元/吨,取得了一定效果(具体指标见表4)。

Table 4. Statistical table of relevant indicators for the 400 m3 blast furnace

表4. 400立级高炉相关指标统计表

5. 结语

在自身综合因素的限制下,以生产为试验对象,对高炉在自有原燃料等条件下锌负荷控制极限进行了探索,取得了一定效果。

在已有条件下,対锌、碱负荷进行了重新界定,锌负荷控制标准可达到3.0 kg/t,为扩大低成本资源利用范围提供了试验依据。

锌负荷对高炉正常生产带来直接而严重的影响,在增加入炉锌量的同时,排锌、治锌成为长期关注的重点工作,通过系统计划、监控、调整、评价等措施,降低其危害。

积极摸索高锌负荷条件下的炉况调剂参数对策,使涉及高炉生产的人、物、法等提高认知能力和掌控能力,确保炉况稳定顺行。

寻找锌元素的来源,从根源上降低锌的入炉总量,为高炉调控创造物质基础。一方面,建立健全锌元素等有害元素数据监测、收集、分析、评价机制,严控标准;另一方面,完善原燃料采购控制标准,严控原燃料不合格品入厂。

开发高锌、高碱物料的综合利用,打开内部循环链条,降低对生产危害,挖掘有害元素的内在价值,提高经济效益,减少环境污染。

文章引用

谢绍玮,姜 涛,张国伟,史建雄. 高锌负荷下的高炉实践

Blast Furnace Practice under High Zinc Metal in Raw Materials[J]. 冶金工程, 2017, 04(03): 193-198. http://dx.doi.org/10.12677/MEng.2017.43028

参考文献 (References)

- 1. 李肇毅. 宝钢高炉的锌危害及其抑制[J]. 宝钢技术, 2002(6): 11-18.

- 2. 赵宏博. 高炉碱金属富集区域钾、钠加剧焦炭劣化新认识及其量化控制模型[J]. 北京科技大学学报, 2012, 34(3): 333-341.

- 3. 王艺慈. 提高包钢炉渣的排碱能力的实验研究[J]. 包头钢铁学院学报, 2001(2): 105-107.

- 4. 杨雪峰, 储满生, 王涛. 昆钢2000m3高炉风口上翘原因分析及治理[J]. 炼铁, 2005, 24(4): 1-4.

- 5. 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2002.