Mechanical Engineering and Technology

Vol.06 No.02(2017), Article ID:21084,11

pages

10.12677/MET.2017.62020

Influence of Different Chip Removal Conditions on Hole-Making Quality and Tool Wear in Helical Milling of CFRP/Ti Stacks

Shipeng Li*, Weizhou Wu, Yajun Liu, Xuda Qin

Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education, Tianjin University, Tianjin

Received: Jun. 3rd, 2017; accepted: Jun. 18th, 2017; published: Jun. 22nd, 2017

ABSTRACT

There are a large number of holes to be machined on carbon fiber reinforced plastic/titanium alloy (CFRP/Ti) stacks in modern aircraft assembling. Due to the hard machinability of CFRP and titanium, hole-making process on the stacks becomes an important factor affecting assemble time and quality. Helical milling has attracted much attention for its low axial force, good heat dissipation and smooth chip removal. However, the problem of residual chips in the hole during helical milling process still arises because of the relatively closed machining environment. In this paper, hole side wall roughness, hole diameter, defect on hole exit and tool wear produced with and without a chip collector were investigated comparatively. Results show that the chip collector can promote chip removal and eliminate the chip accumulation around the hole entrance. Consequently, the chip return phenomenon was lessened, tool wear was decreased and hole quality improved.

Keywords:Helical Milling, Chip Removal, CFRP, Titanium Alloy, Hole-Making Quality

不同排屑条件对叠层构件螺旋铣孔质量 及刀具磨损的影响

李士鹏*,武卫洲,刘亚军,秦旭达

天津大学机构理论与装备设计教育部重点实验室,天津

收稿日期:2017年6月3日;录用日期:2017年6月18日;发布日期:2017年6月22日

摘 要

现代飞机装配过程中,有大量碳纤维增强复合材料/钛合金(CFRP/Ti)叠层构件的制孔需求,复合材料及钛合金的难加工性使得叠层构件制孔成为影响飞机装配周期和装配质量的重要因素。螺旋铣孔技术因其较小的轴向力、较好的散热性和排屑性得到广泛关注。但基于孔加工过程封闭的切削环境,螺旋铣孔还是无法避免加工过程孔内残留切屑问题。针对以上问题,本文通过竖直螺旋铣孔实验,对比研究了自然排屑和使用集屑装置时孔壁粗糙度、孔径精度、孔出入口缺陷以及刀具磨损等。结果显示,集屑装置可避免切屑在孔口的堆积,进而减少向孔内返屑现象,从而有效降低因碳纤维和钛合金切屑导致的刀具磨损,提高孔径精度,减少孔出口缺陷。

关键词 :螺旋铣孔,排屑,CFRP,钛合金,制孔质量

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

碳纤维增强复合材料(Carbon Fiber Reinforced Plastics, CFRP)比强度高、可设计性强、耐腐性好 [1] [2] [3] ,广泛应用于航空制造领域,如飞机蒙皮、中央翼盒、尾翼等部位,可大幅降低飞机重量 [4] ,提高飞机的经济性和可承载能力。飞机制造过程中,有大量的复材构件采用螺栓连接或铆接的方式在关键承力部位(如支架、骨架、翼身结合处等)与钛合金进行装配连接,形成碳纤维复合材料/钛合金(CFRP/Ti)叠层构件。随着新型飞机制造中复合材料使用比例的大幅增加,CFRP/Ti叠层构件制孔需求明显增大 [5] ,制孔效率和制孔质量直接关系到飞机的装配周期和服役寿命,因而高效率、低损伤的制孔技术是飞机装配过程中的关键环节。

目前传统钻削仍然是飞机装配过程中最常用的制孔技术,但钻削轴向力大、切削温度高、排屑条件差、加工质量低 [6] ,严重影响了飞机装配效率。螺旋铣孔,是一种新型制孔技术,切削过程由主轴自转、刀具沿孔中心公转、刀具沿孔轴线向下进给三个运动构成。相比与钻削,螺旋铣孔轴向力小、散热性好、排屑性好、加工质量高,根据偏心量的不同能实现一刀多孔 [7] [8] [9] ,因而得到国内外的广泛关注。

不同于车削、铣削等,相对封闭的环境增大了制孔过程中切屑的排出难度,孔内残留的切屑会划伤已加工表面,南成根等人发现CFRP/Al叠层构件钻孔过程中过多的残留切屑会加剧刀具磨损,严重降低叠层构件制孔质量 [10] ;张松鹏等人在复材板钻削时安装了吸尘装置,较好的完成复材切屑的收集,但并未研究切屑对加工质量和刀具磨损的影响 [11] 。虽然断续切削极大地改善了螺旋铣孔过程中的排屑条件,有效降低了切屑对孔壁的二次损伤,但是铣刀螺旋槽并不能将全部细碎切屑排出孔外,部分切屑残留在孔内参与后续切削过程。而钛合金的易粘结性、碳纤维的高硬度,必然会对刀具磨损及制孔质量产生影响,甚至引起刀具堵塞 [12] 。关于切屑对叠层构件制孔过程影响的研究主要集中于钻削,而对螺旋铣削过程中残留切屑对加工过程的影响研究较少。

本文以CFRP/Ti叠层构件螺旋铣孔过程为研究对象,通过五轴机床进行螺旋铣孔试验,对比研究了螺旋铣孔自然排屑条件与使用集屑装置时的孔径、孔壁粗糙度、进出口毛刺等制孔质量的变化,并分析了两种排屑条件对刀具磨损的影响。

2. 实验设计

试验所用叠层工件由厚5 mm的T700多向铺层CFRP板([0˚/45˚/-45˚/90˚]6s,环氧树脂,碳纤维体积含量60%~65%)和厚5 mm的Ti6Al4V钛合金板组成,CFRP板在叠层构件上方,加工顺序由CFRP层切入,由Ti层切出。螺旋铣孔试验在DMU 80T五轴机床进行,加工方式为“竖直切削”,即叠层构件水平放置,孔轴线与叠层构件表面垂直,工装如图1所示。试验用刀具直径6 mm,4刃,螺旋角38˚,刃长4 mm,总长55 mm,刀具材料为超细晶粒硬质合金(WC/Co),表面涂有TiAlN涂层。

分别在自然排屑和使用集屑装置条件下进行了螺旋铣孔试验。自然排屑条件下,切屑通过螺旋槽排出,无任何其他干预。使用的集屑装置如图1所示,为三维打印的ABS树脂一体构件,其结构是根据机床主轴几何尺寸所设计,安装后与工业吸尘器连接,完成切屑的排出和收集。螺旋铣孔切削参数如表1所示。

采用Mitutoyo SJ-500型表面粗糙度仪测量加工孔的表面粗糙度,取样长度为0.8 mm,取样位置为孔中间部位,每个孔测量3次取其平均值作为孔的粗糙度值;孔径测量在三坐标测量仪进行,测量位置为孔的中间部位,每次测量4个点;采用扫描电子显微镜(SEM)观测复材切屑形貌;用VHX-1000超景深显微镜观察孔的进出口形貌、刀具磨损形貌、钛合金切屑形貌。

3. 实验结果与讨论

3.1. 孔粗糙度

图2为CFRP层和钛合金层孔壁粗糙度测量结果,可以看出无论是否有集屑装置,CFRP孔壁粗糙度都明显大于钛合金孔壁粗糙度,且CFRP孔壁粗糙度波动较大,而钛合金则相对平稳,这与CFRP的层

Figure 1. Pictures of the chip collector and the text fixture

图1. 集屑装置及试验工装图

Table 1. Cutting parameters used in helical milling tests

表1. 螺旋铣孔切削参数

叠结构有关。图2(a)表明,两种条件下粗糙度值差别不大,说明是否使用集屑装置对CFRP孔壁粗糙度影响不大;而使用集屑装置时,钛合金孔壁粗糙度在15个孔后明显小于自然排屑条件得到的粗糙度,差值在0.1 μm左右。

3.2. 孔径精度

图3为CFRP层、钛合金层加工孔径随孔数的变化规律,相同孔个数时复材孔的直径明显大于钛合金孔直径,这与钻削过程规律相反,是由于螺旋铣孔过程中刀具受到轴向力的同时还受到径向力作用,刀具发生挠曲变形,而钛合金切削力远大于CFRP切削力 [13] ,导致切削钛合金层时刀具挠曲变形更大,因而孔径较小。

同时,使用集屑装置加工的孔径从第一个孔开始就小于自然排屑条件下,这显然与刀具磨损无关,分析认为这是由两把刀具的刀径误差引起,本文中使用刀具基体直径为6 ± 0.01 mm,涂层厚度为4~7 μm,不同基体直径误差、涂层厚度误差会直接反映于孔径。但由于螺旋铣孔可方便地实现刀具偏心量调节,刀径误差可通过实验前的测量进而调整偏心量补偿,因此以刀具加工孔径的变化幅值(最大孔径与最小孔径之差)能更好地表征不同工艺下螺旋铣孔孔径精度的差别。从图3中可得,自然排屑条件下CFRP层、钛合金层孔径减小幅值分别为0.032 mm、0.039 mm,而有集屑装置时孔径减小幅值分别为0.019 mm、0.022 mm,

Figure 2. The change of hole side wall roughness with hole number on (a) CFRP, (b) titanium alloy

图2. 不同排屑条件下孔壁粗糙度随加工孔数的变化,(a) CFRP,(b) 钛合金

Figure 3. The change of hole diameters with the hole number on (a) CFRP, (b) titanium alloy

图3. 不同排屑条件下孔壁粗糙度随加工孔数的变化,(a) CFRP,(b) 钛合金

因此集屑装置的使用可有效减小孔径变化范围,提高制孔精度,这与改善排屑条件后使刀具磨损减小有关。

3.3. 孔出入口质量

长碳纤维束容易使CFRP制孔出口部位在轴向力作用下出现毛刺、撕裂等现象 [14] 。图4~图6分别

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 4. The morphologies on the exit of the 1st hole of CFRP (a) without and (b) with the chip collector

图4. CFRP加工的第1个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 5. The morphologies on the exit of the 12th hole of CFRP (a) without and (b) with the chip collector

图5. CFRP加工的第12个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 6. The morphologies on the exit of the 24th hole of CFRP (a) without and (b) with the chip collector

图6. CFRP加工的第24个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

为自然排屑条件下和使用集屑装置时所加工孔的出口形貌图,可以看出CFRP孔出口并没有发生明显撕裂,这是因为下层的钛合金板为复材孔出口提供了良好的力支撑,减小了切削过程中出口处的薄板效应。但在试验后期,复材出口还是出现不同程度的毛刺。对比分析两种条件下复材孔出口质量发现,加工的第1个孔均无明显缺陷;第12个孔时,自然排屑条件下CFRP孔出口边缘出现了少量毛刺,而使用集屑装置加工的孔边缘还较为平整;当加工第24个孔后,两种条件下CFRP孔出口均出现毛刺,但使用集屑装置加工的孔毛刺尺寸小,而自然排屑加工的毛刺较长。因此,不同排屑条件对CFRP孔出口质量影响是一个积累的过程,主要与两种条件导致不同程度刀具磨损有关。

钛合金孔出口主要缺陷为毛刺,本文中采用超景深显微镜三维成像模式,以毛刺高度来表征钛合金出口质量,图7~图9分别为两种条件下钛合金的出口二维及三维形貌图。从图中可以看出,两种条件下加工的钛合金第1个孔出口毛刺高度几乎没有区别,而从第12个孔时,自然排屑时孔出口毛刺高于集屑装置时,但差别并不明显;在加工24个孔后,毛刺高度差别变得明显,自然排屑条件下出口毛刺高度达到87 μm,而使用集屑装置时毛刺高度为61 μm,变化规律与复材孔出口类似,都与两种条件下刀具磨损程度不同有关。

3.4. 刀具磨损

图10为自然排屑状态下加工24个孔后,刀具磨损形貌图。其底刃磨损最为严重,底刃后刀面磨损量达到0.2 mm,且磨损区域有明显钛合金粘结;相比于底刃,侧刃后刀面磨损并不严重,有少量涂层剥落,且在距离刀尖~2 mm处,侧刃有崩刃发生;通过刀具前刀面形貌分析,在刀尖附近粘结了大量钛合金,除此之外并未见其他明显磨损形式。图11为使用集屑装置时加工24个孔后刀具磨损表面形貌,其磨损形式与自然排屑状态下基本相同,不过底刃后刀面磨损量(0.16 mm)明显较小;虽然前刀面也出现少量钛合金粘结,但粘结程度减轻。因此,集屑装置的使用可以有效减小刀具底刃磨损,降低前刀面切屑的粘结。

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 7. The morphologies on the exit of the 1st hole of titanium alloy (a) without and (b) with the chip collector

图7. 钛合金层加工的第1个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 8. The morphologies on the exit of the 12th hole of titanium alloy (a) without and (b) with the chip collector

图8. 钛合金层加工的第12个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

3.5. 讨论

图12(a)~图12(b)为未使用集屑装置的叠层构件加工过程中切屑分布情况,切屑虽然槽从孔内排出,

(a) 自然排屑条件下

(a) 自然排屑条件下 (b) 有集屑装置时

(b) 有集屑装置时

Figure 9. The morphologies on the exit of the 24th hole of titanium alloy (a) without and (b) with the chip collector

图9. 钛合金层加工的第24个孔出口形貌,(a) 自然排屑条件下,(b) 使用集屑装置时

Figure 10. Tool wear morphologies after machining 24 holes without chip collector

图10. 自然排屑条件下刀具磨损形貌图(加工24个孔后)

但堆积在孔口附近,后续切削过程中,与高速旋转刀具的接触以及切削振动等易导致部分切屑从刀具偏心空隙中落入孔内,进而参与后续切削过程;另外,随着铣刀高速旋转,在离心力作用下难免有部分切屑从螺旋槽逸出,落入孔内。而使用集屑装置时(见图12(c))无论加工CFRP层还是钛合金层,孔口均未出现切屑堆积。图13所示为CFRP及钛合金螺旋铣孔切屑形貌,可以看出,CFRP切屑细小,其中碳纤维(硬度可达常温高速钢硬度 [4] )作为硬质点参与到工件与刀具间摩擦过程中,加剧刀具磨损。钛合金切屑尺寸较大,落入孔内会影响排屑流畅性,增加刀具粘结磨损。因此,自然排屑条件下因切屑返回孔内

Figure 11. Tool wear morphologies after machining 24 holes with chip collector

图11. 有集屑装置时刀具磨损形貌图(加工24个孔后)

Figure 12. Chips distribution of in helical milling CFRP/Ti stacks, (a) (b) without and (c) with the chip collector

图12. 自然排屑螺旋铣孔过程中的切屑分布,(a) (b)自然排屑条件下,(c) 有集屑装置时

Figure 13. Chip morphologies when milling of CFRP and titanium alloys

图13. CFRP及钛合金螺旋铣孔切屑微观形貌

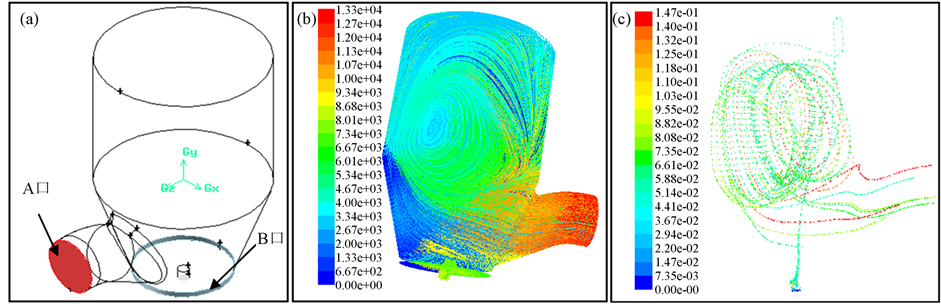

集屑装置主要通过孔口气流而影响螺旋铣孔切屑排出过程,图14为集屑装置流体力学有限元仿真结果,仿真过程中,边界条件为A口静压为0.08 MPa,B口静压为0.1 MPa;由于CFRP切屑细小,最难收集,所以孔口颗粒按CFRP粉末状切屑大小设定,长度200 μm、直径7 μm圆柱体、密度1750 kg/m3;。可以看出,在工业吸尘器高作用下,使得集屑装置与工件间间隙处(B口)产生负压,高速气流的流入,既

Figure 14. (a) Pressure setting of fluid mechanics simulation, (b) the velocity field of chips, (c) the trajectory of chips

图14. (a) 仿真压力设置示意图,(b) 切屑流速场,(c) 切屑运动轨迹图

避免了切屑从间隙中逸出,又对排出到孔口的切屑产生巨大扰动,从图14(b)~图14(c)中可以看出,切屑运动轨迹中可以明显看到,受气流扰动的切屑被吸尘器(A口)产生的负压吸入,进而完成集屑过程。集屑装置的使用,可避免切屑在孔口的堆积,完成排出到孔口切屑的及时收集,有效减少向孔内的返屑现象,从而减小因此导致的碳纤维对刀具磨粒磨损和钛合金切屑导致的粘结磨损。

综上所述,虽然螺旋铣孔加工相比于钻孔排屑条件大为改善,但若排屑不畅,或排除切屑再次返回孔内,仍然会对刀具磨损、加工质量产生不利影响。本文中集屑装置作用范围主要在孔口边缘的切屑,对孔内切屑的扰动并不大,并不能对切屑从孔内的排出过程起到明显促进作用,因而也无法有效避免切屑从螺旋槽的逸出。在加工深度较小的孔时,所需的切削刃长度小,螺旋槽切屑逸出对切削过程影响不大;但在螺旋铣削大深度孔时,不得不考虑加强孔内排屑措施以减小切屑对刀具的磨损,如使用带内冷孔刀具,以将高压气体引入孔底,增强孔内切屑的排出,但需注意配备相应的集屑措施,避免粉尘切屑外逸。

4. 结论

本文研究了CFRP/Ti叠层构件竖直螺旋铣孔过程中,自然排屑条件和集屑装置对制孔质量和刀具磨损的影响,基于实验结果和分析,可得出以下结论:

1) 在竖直螺旋铣孔过程中,与自然排屑条件下相比,集屑装置的使用有效减小了孔径变动幅度,减少了复材和钛合金层出口毛刺高度,不过对孔壁粗糙度影响并不明显。

2) 集屑装置的使用明显减小刀具底刃磨损,而且降低了刀尖附近前刀面钛合金切屑的粘结。

3) 基于流体力学有限元分析,在吸尘器产生负压作用下,高速气流涌入集屑装置,对孔口的切屑产生扰动,并吸入排屑口,因而避免了孔口切屑的堆积,有效减少了向孔内返屑现象以及由返屑导致的刀具磨损。

基金项目

感谢国家自然科学基金(51605326),中国博士后科学基金(2015M580198),“高档数控机床与基础制造装备”科技重大专项(2014ZX04001081)为本文研究的资助。

文章引用

李士鹏,武卫洲,刘亚军,秦旭达. 不同排屑条件对叠层构件螺旋铣孔质量及刀具磨损的影响

Influence of Different Chip Removal Conditions on Hole-Making Quality and Tool Wear in Helical Milling of CFRP/Ti Stacks[J]. 机械工程与技术, 2017, 06(02): 140-150. http://dx.doi.org/10.12677/MET.2017.62020

参考文献 (References)

- 1. 陈绍杰. 论我国先进复合材料产事业的发展[J]. 高科技纤维与应用, 2013, 38(1): 1-11.

- 2. Singh, A.P., Sharma, M. and Singh, I. (2013) A Review of Modeling and Control during Drilling of Fiber Reinforced Plastic Composites. Composites Part B: Engineering, 47, 118-125. https://doi.org/10.1016/j.compositesb.2012.10.038

- 3. 齐振超, 刘书暖, 程晖, 等. 基于三维多相有限元的CFRP细观切削机理研究[J]. 机械工程学报, 2016, 52(15): 170-176.

- 4. 田勇. 碳纤维复合材料钻孔缺陷研究与刀具优化设计[D]: [硕士学位论文]. 哈尔滨: 哈尔滨理工大学, 2015.

- 5. Brinksmeier, E., Fangmann, S. and Walter, A. (2007) High Speed Machining of Multilayer Composite Materials by Orbital Drilling. Sixth International Conference of High Speed Machining, San Sebastian, 21-22 March 2007.

- 6. Iyer, R., Koshy, P. and Ng, E. (2007) Helical Milling: An Enabling Technology for Hard Machining Precision Holes in AISI D2 Tool Steel. International Journal of Machine Tools and Manufacture, 47, 205-210. https://doi.org/10.1016/j.ijmachtools.2006.04.006

- 7. Denkena, B., Boehnke, D. and Dege, J.H. (2008) Helical Milling of CFRP-Titanium Layer Compounds. CIRP Journal of Manufacturing Science and Technology, 1, 64-69. https://doi.org/10.1016/j.cirpj.2008.09.009

- 8. Ni, W. (2007) Orbital Drilling of Aerospace Materials. SAE Technical Paper, 1, 3814-3822. https://doi.org/10.4271/2007-01-3814

- 9. Wang, H. and Qin, X. (2015) A Mechanistic Model for Cutting Force in Helical Milling of Carbon Fiber-Reinforced Polymers. The International Journal of Advanced Manufacturing Technology, 82, 1485-1494.

- 10. 南成根, 吴丹, 马信国, 等. CFRP/Al叠层钻孔粉状切屑对加工质量的影响[J]. 清华大学学报(自然科学版), 2015(3): 279-284.

- 11. 张松鹏, 复合材料TJB构件数控制孔及偏差补偿技术研究[D]: [硕士学位论文]. 大连: 大连理工大学, 2012.

- 12. 王欢. 钛合金螺旋铣孔试验研究[D]: [硕士学位论文]. 大连: 大连理工大学, 2015.

- 13. He, G., Li, H., Jiang, Y., et al. (2015) Helical Milling of CFRP/Ti-6Al-4V Stacks with Varying Machining Parameters. Transactions of Tianjin University, 21, 56-63.

- 14. 魏威, 韦红金. 碳纤维复合材料高质量制孔工艺[J]. 南京航空航天大学学报, 2009, 41(S1): 115-118.