Metallurgical Engineering

Vol.02 No.02(2015), Article ID:15545,8

pages

10.12677/MEng.2015.22016

Research Achievements of Sever Plastic Deformation on Commercially Pure Titanium

*通讯作者。

Liqiang Lv1, Yichao Wang1,2*, Hui Li1, Jianchao Yang1

1Western Titanium Technology Co., Ltd., Xi’an Shaanxi

2College of Metallurgy Engineering, Xi’an University of Architecture and Technology, Xi’an Shaanxi

Email: *glory.way@hotmail.com

Received: Jun. 5th, 2015; accepted: Jun. 23rd, 2015; published: Jun. 29th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper summarizes the research and development of sever plastic deformation (SPD) technique used in commercially pure titanium (CP-Ti) processing and presents the method and theory of ECAP (equal channel angle press), ARB (accumulation rolling bonding), and ASR (asymmetric rolling) respectively. The influence of the SPD type on pure titanium grain refinement as well as mechanical property, and the variation law of it are investigated. Based on the present application status of SPD, the application prospects and the development of it are discussed.

Keywords:Commercially Pure Titanium, Sever Plastic Deformation, Ultra-Finer Grain

大塑性变形工业纯钛的研究现状

吕利强1,王艺超1,2*,李辉1,杨建朝1

1西部钛业有限责任公司,陕西 西安

2西安建筑科技大学冶金学院,陕西 西安

Email: *glory.way@hotmail.com

收稿日期:2015年6月5日;录用日期:2015年6月23日;发布日期:2015年6月29日

摘 要

本文概述了商业纯钛大塑性变形的近期研究现状,分析了等径角挤压、累积叠轧、异步轧制大塑性变形方法与原理。探讨了大塑性变形方式对纯钛晶粒细化、力学性能的影响及变化规律。基于目前SPD技术的应用现状,对其发展和应用前景展开了讨论和展望。

关键词 :商业纯钛,大塑性变形,超细晶

1. 引言

近年来,鉴于细晶材料表现出许多有益的力学性能,如高强度、高延伸率等。制备具有高比强度和良好塑性相匹配的材料,一直是各国材料科学和材料工程的研究热点。就目前研究现状来看,合金强化、形变强化、细晶强化和固溶–沉淀强化是常用的提升材料组织性能的主要途径[1] [2] 。针对纯金属材料,晶粒细化及织构控制是改善、提高金属材料性能的最有效途径之一。采用传统的锻造、挤压、轧制以及随后的热处理工艺,尽管晶粒尺寸最小可达10 μm并形成变形织构或者再结晶织构,但仍难以满足对高性能材料的要求。采用大塑性变形(Severe Plastic Deformation,SPD)技术制备的材料通常具有超细晶(Ultra-Finer Grain,UFG)组织,可获得晶粒尺寸小于1 μm的UFG材料并形成一些特殊的织构组分,因此具有优异的力学性能和使用性能[3] 。目前,采用大塑性变形方法来获得UFG材料,有等径角挤压(Equal Channel Angular Pressing,ECAP)、累积叠轧(Accumulative Roll Bonding,ARB)、异步轧制(Asymmetric Rolling,ASR)等技术[4] 。而这些技术主要包括以下特点:1) 大塑性变形量;2) 相对低的变形温度;3) 变形材料内部承受高压。应用SPD技术,已经成功制备出纯金属、合金、金属间化合物、金属基复合材料等细晶材料[5] 。

工业纯钛因其优异的耐腐蚀性、无毒性而广泛地应用于航空航天、化工、复合板和生物医药工程等领域[6] 。由于钛是重要的结构材料,研究人员正致力于进一步提高其力学性能以促进新的应用。工业纯钛的具有低合金化、高纯度的特点,唯有通过细化晶粒是提高其综合力学性能的重要途径,研究表明:当材料晶粒细化至纳米尺寸,不仅综合力学性能得到改善,而且物理化学特性也将发生重大变化[7] 。例如,在同等条件下,ECAP制备的超细晶纯钛具有较低的腐蚀电流密度、较高的钝电位以及较低的腐蚀率,较粗晶钛的具有更好的耐蚀性[8] 。

2. 大塑性变形

大塑性变形的本质是细晶强化——根据霍尔–佩奇关系 ,在一定的晶粒大小范围内(即d在一定的范围内),晶粒越细材料强度越高[9] 。与传统细晶强化的区别是把大塑性变形量施加于材料本身,根据具体试验的加工路径和加工条件,当材料晶粒小到一定程度之后(特别是晶粒达到亚微米及纳米尺度之后),起强化作用的往往并不单纯是细晶强化一种强化机制,而是多种强强化机制共同参与作用,因此,大塑性变形有更高效的强化作用[10] 。

,在一定的晶粒大小范围内(即d在一定的范围内),晶粒越细材料强度越高[9] 。与传统细晶强化的区别是把大塑性变形量施加于材料本身,根据具体试验的加工路径和加工条件,当材料晶粒小到一定程度之后(特别是晶粒达到亚微米及纳米尺度之后),起强化作用的往往并不单纯是细晶强化一种强化机制,而是多种强强化机制共同参与作用,因此,大塑性变形有更高效的强化作用[10] 。

2.1. 等径角挤压

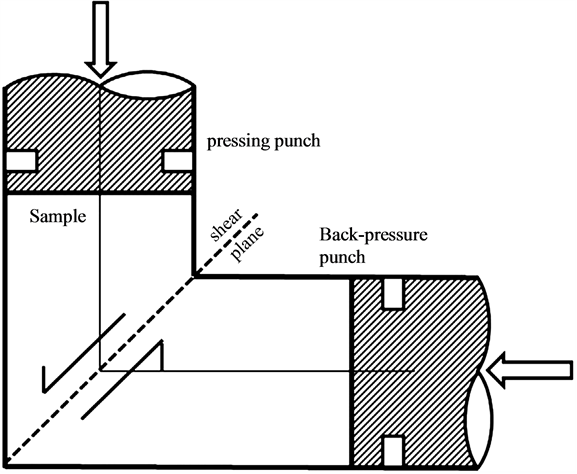

等径角挤压是通过两个轴线相交、截面尺寸相等的通道将被加工材料挤出,材料变形过程中主要以纯剪切变变形方式进行。因为加工前后材料的截面尺寸保持不变,也不受加工道次的限制,所以在保持材料界面之间不变的条件下产生了极大的加工应变,从而获得UFG组织[9] 。ECAP工艺过程如图1所示。

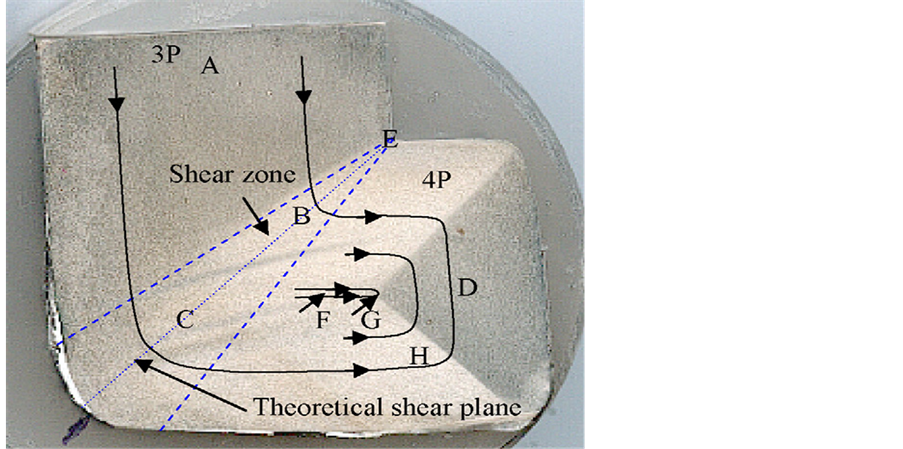

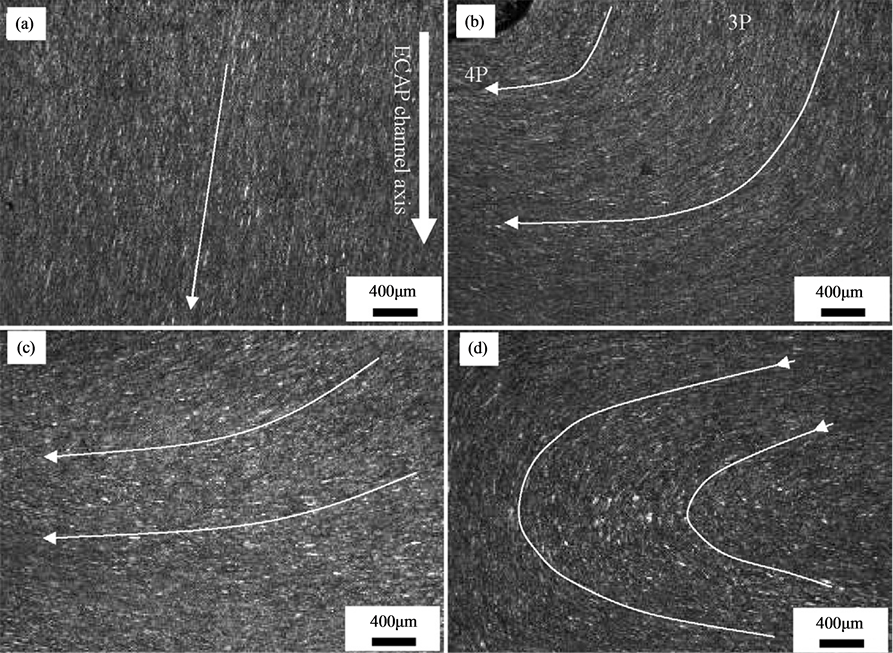

Y. J. Chen [12] [13] 等人研究了在450℃下,将退火态纯钛TA2晶粒尺寸22 μm经过8道次90˚等径角挤压试验制备出50 nm超细晶纯钛。图2所示 第三四道次间90转角横截面宏观图。图3为A、B、C、D四个部位金相图。通过电子背散射EBSD研究其晶粒尺寸和晶粒取向。晶粒细化主要发生在第一道次,从1至4道次随道次增加其细化效率逐渐降低;而6至8道次,随着应变的进一步增大,达到饱和。选取了第一道次{1 0 1 2}孪晶,研究其位错以及动态再结晶的驱动力。

Figure 1. Schematic illustration showing the ECAP process [11]

图1. ECAP工艺流程图[11]

Figure 2. Optical micrograph of CP Ti sample cross-section after 3/4 ECAP passes [13]

图2. ECAP第三/四道次间90度转角横截面宏观图[13]

Figure 3. Optical microstructures of positions (a) A, (b) B, (c) C and (d) D [13]

图3. ECAP A、B、C、D四部位的金相图[13]

Zhiguo Fan [14] 等人利用两次大塑性变形,一是经过八道次的等径角挤压,二是在液氮温度下冷轧制备出超细晶Grade 3 Ti。首先,在390℃~400℃温度区间,采用90˚的转角,以8 mm/s的压缩速度进行挤压。退火态试样的晶粒粗大并且不均匀,尺寸大小为40~120 um。经过第一道次,初始粗糙晶粒被破碎,形成大量的形变孪晶。由于纯钛是hcp结构,滑移系较少,所以孪晶在大塑性变形中表现出主导。经过第二道次,微观组织主要由被拉长的晶粒和局部晶胞位错结构,形变孪晶消失。第二道次ECAP中,位错运动比如滑移、攀移和交滑移变成主要的塑性变形模型,取代了双剪切变形。因为相对于双剪切,位错运动需要较低临界剪切应力。细晶在交互作用中提供了更多的滑移系。经过第四道次,被拉长的晶粒部分被细小等轴晶取代,尺寸小于0.5 μm。第八道次,微观组织变得更均匀,等轴晶所占比例也增加,但是等轴晶的尺寸变化较小。

经过八道次ECAP挤压之后,再在液氮温度下进行累积变形量76%的冷轧。经过室温拉伸变形呈现出两阶段塑性变形。加工硬化行为在拉伸试验中真实应力应变曲线中明显表明。经过ECAP和CR at LNT二级大塑性变形,纯钛的强度提到到1218 MPa,塑性恢复到12.6%。

赵西城[15] 等人研究利用Grade 1 Ti室温下通过ECAP 90˚挤压。坯料成功的以3.5 mm/s的速度通过了四道次的挤压试验。通过4道次挤压之后,原始晶粒尺寸由25 μm粗晶细化到150 nm左右的等轴晶。通过ECAP之后,纯钛的硬度拉伸强度得到很大的提高,室温延伸率也提高到45%~48%。

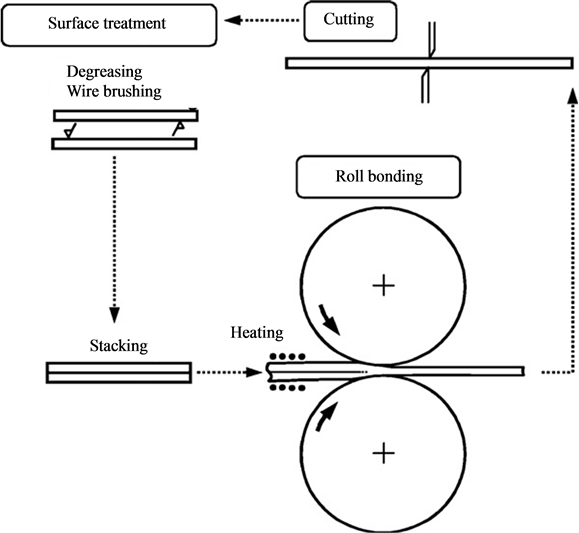

2.2. 累积叠轧

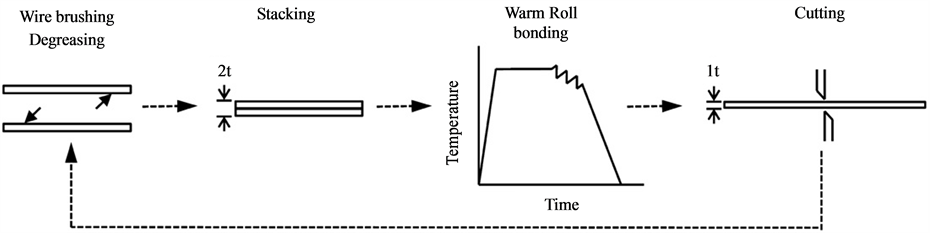

ARB累积叠轧工艺是由日本学者Saito [16] 等人研发出的大塑性变形制备超细晶的方法。通过叠放薄板利用传统轧制复合方法反复进行轧制的工艺。如图4所示,首先,将一张板平放在另一张板材之上,两板之间的接触面进行清洁处理,保证轧制结合的强度。通过一道次轧制之后,两板结合在一起。然后,将其从中间切分成两部分,再上下叠放在一起,并对接触面进行清洁处理,进行第二次轧制。经过合理若干次累积叠轧,材料达到了较大塑性应变,可以获得细晶或者超细晶[17] 。

Justin L. Milner [18] 等人通过利用ARB累积叠轧一种大塑性变形技术,运用在制备超细晶纯钛板。如图5所示,选用Grade 2 Ti尺寸0.5 mm × 30 mm × 150 mm,四层累积叠放,接触面用钢丝刷进行刷洗,减少丙酮,确保轧制后接触面的强度;利用纯钛丝材将各层周围进行环绕固定;然后,将其进行在450℃进行5 min保温,确保试样的温度均匀性,再利用直径200 mm的两辊轧机进行叠轧,每道次进行无润滑,50%的变形量,应变速率约20 S−1,然后将其冷却。冷却到合理的温度之后,进行等分成两块。重复之前的工艺路线。反复进行七次连续累积叠轧,应变率累积达到了5.6。拉伸强度由450 MPa提高到900 MPa,晶粒尺寸由母材的10 μm细化到100 nm左右。各项力学性能指标趋近于室温下ARB所获得的。累积温叠轧技术的优势体现到工业化大规模生产,降低了轧制力,减小了轧辊的尺寸,提高了板材结合强度。

Figure 4. Schematic illustration showing the ARB process [17]

图4. 累积叠轧工艺流程图[17]

Figure 5. Schematic illustration showing the warm ARB process [18]

图5. 累积温叠轧工艺[18]

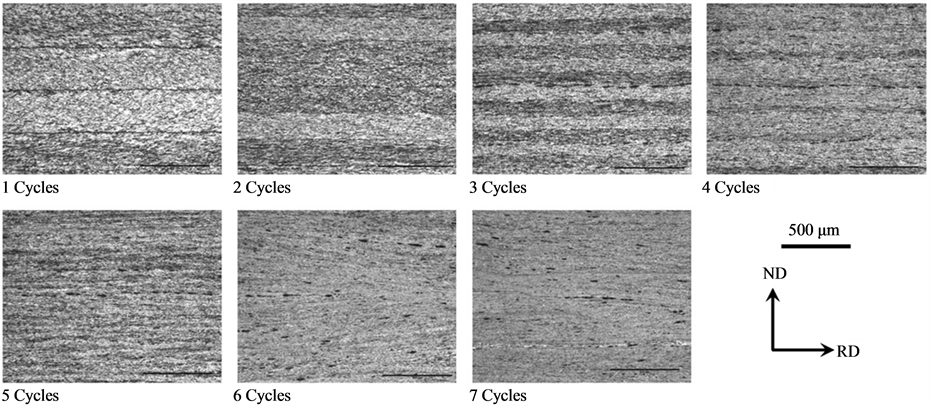

图6所示各道次累积温叠轧轧制方向金相图,由图可以看出1~4道次,钛–钛接触面的界限比较清晰。然而,经过5道次轧制,接触面得到细化,并且难以判断其界面位置。再经过六、七道次之后,几乎无法判断出接触面的位置。通过ARB道次的增加,材料的力学性能随着厚度的减薄而增强,并且内部组织更加细化、均匀。

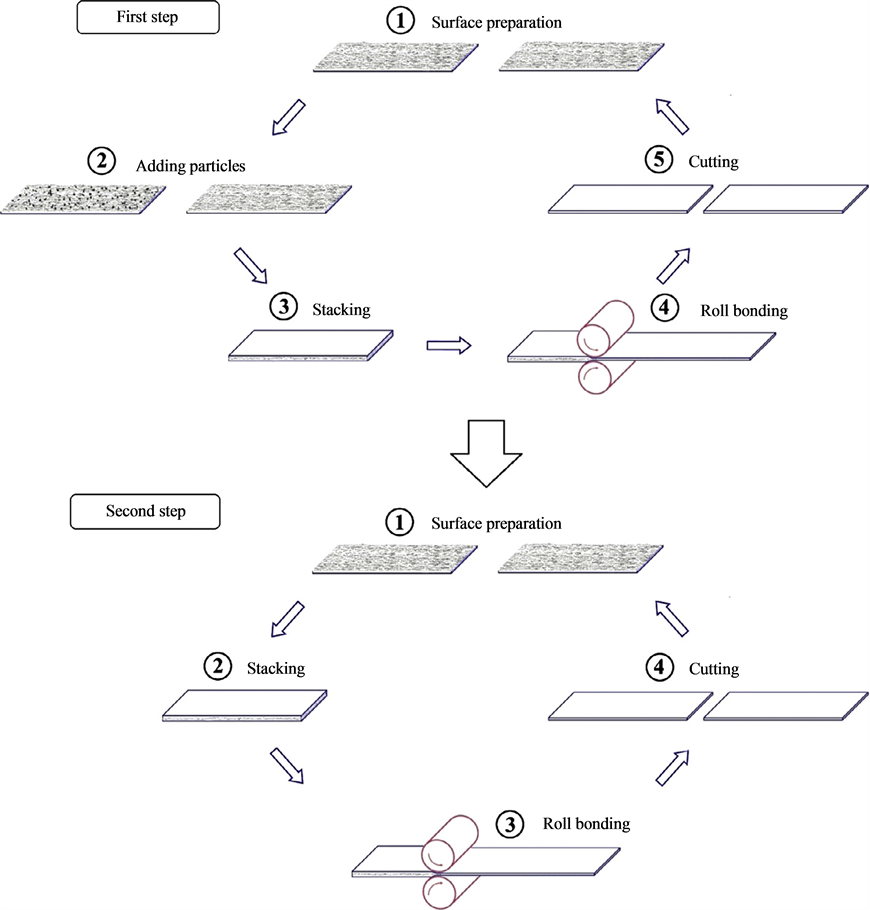

Mohsen Karimi [19] 等人在传统的ARB技术之上研发一种新方法制造出Ti-SiC复合材料。如图7所示,采用Grade 2 Ti厚度为1 mm的薄板,将接触面用钢丝刷清除丙酮,均匀的撒上强化相颗粒,并在接触面缠绕直径为0.4 mm的钛丝材进行固定,确保轧制后接触面的强度。本文设计了三种不同含量的的SiC,分别为(1.5%,3%,5%)通过八道次的累计叠轧之后,CP-Ti,CP Ti-1.5 vol.% SiC,CP Ti-3 vol.% SiC,CP Ti-5 vol.% s的屈服强度和拉伸强度分别比原始板材的强度提高了2.89倍、2.96倍、3.03倍、3.25倍。因为SiC颗粒在多道次累积叠轧的大塑性变形之后,均匀的分散在钛基体之上,使得强度得到很大提高而不是降低。但是,塑性的剧烈下降,尤其是Ti-5 vol.% SiC,由之前的延伸率36.5%降至6%。但通过此方法,可使得CP-Ti-SiC的力学性能相媲美与高强价高的Ti-6Al-4V。

2.3. 异步轧制

异步轧制是以轧辊线速度不对称为主要特征的轧制方法,具有轧制压力小、精度高和适合轧制薄带/超薄带的特点。由于上下辊线速度不同,会在轧板变形区内形成一个搓轧区,搓轧区内上下轧辊与板材之间摩擦力的方向相反,从而在板材表面形成一剪切力。异步轧制板材晶粒尺寸一般比同步轧制小,甚至采取一定措施后(如对轧辊表面进行毛化处理、增加速比等)可使晶粒尺寸降低至亚微米量级,说明剪切力具有促进晶粒细化的作用,因此,只要按照表面纳米化基本原理设计异步轧制工艺,就有可能使金属薄板表面晶粒在轧制过程中进一步细化至纳米量级[20] -[22] 。

刘刚[23] 等人对工业纯钛TA1板材进行异步轧制,在板材表面获得纳米晶组织,对显微组织演变和硬度沿板材深度的分布进行了测试分析。异步轧制过程中,在外力的反复作用下,位错密度升高,并通过滑移和重组形成了亚微米尺度的位错胞/亚微晶。随着轧制道次和压下量的增加,高密度位错重复上述过程使晶粒尺寸不断减小、取向差持续增大, 最终形成等轴状、具有中等到大角度晶界的纳米组织。尺寸介于30~60 nm的纳米晶组织。

Figure 6. Optical micrographs of longitudinal sections of ARB processed CP-Tiby 1 - 7 cycles [18]

图6. 各道次累积温叠轧轧制方向界面金相图[18]

Figure 7. Schematic illustration of producing composite by ARB process [19]

图7. Ti-SiC累积叠轧工艺流程图[19]

李志明[24] [25] 等人采用异步轧制方式在室温下轧制纯钛TA1由3.75 mm经过多道次轧制至0.5 mm的薄片,每道次约0.5 mm,总轧下量为87%。获得平均晶粒尺寸小于300 nm的超细晶组织,材料内部形成均匀分布的狭长剪切带,组织中主要为等轴超细晶,亦存在少量晶粒和小角度晶界;材料的显微硬度比原始热轧态提高了60%,抗拉强度提高至740 MPa以上。

此外,如图8所示,其利用异步轧制与同步轧制结合的方法在室温下,制备出平均晶粒尺寸约为80 nm的纳米级Grade 2 Ti。首先利用异步轧制技术将板厚9 mm通过15道次87%的压下量轧到1.5 mm,再通过同步轧制进行四道次80%的压下量轧到0.3 mm厚度。采用轧辊直径为130 mm的轧辊进行无润滑冷轧。100℃~ 200℃之间,采用油浴炉进行退火,250℃~400℃之间采用的是盐浴炉进行退火。当保温时间为30 min,晶粒尺寸随着退火温度的升高而增大,但是仍小于200 nm。异步轧制与同步轧制相结合比同步轧制的显微硬度和拉伸强度与屈服强度高出15%左右。

Figure 8. Schematic illustration showing the combined process of ASR and SR [23]

图8. 异步轧制结合同步轧制工艺流程图[23]

3. 展望

SPD技术的一个根本出发点就是材料的在发生大塑性变形的同时其形状、尺寸基本不发生改变。目前通过此技术能制备出超细晶、高性能的结构件[26] 。但在实际应用中还有待加强一下问题的研究。

1) 由于技术限制只能生产尺寸较小的结构材料,进一步开发研究新方法,生产出大尺寸构件以扩大其应用。

2) 改善SPD技术在室温或者更低温获得超细晶塑性较差的问题,通过合金化和特殊工艺对超细晶结构件进行热处理来减少位错密度,保证一定的塑性。

文章引用

吕利强,王艺超,李 辉,杨建朝, (2015) 大塑性变形工业纯钛的研究现状

Research Achievements of Sever Plastic Deformation on Commercially Pure Titanium. 冶金工程,02,98-106. doi: 10.12677/MEng.2015.22016

参考文献 (References)

- 1. Lowe, T.C., Zhu, Y.T., Semiatin, S.L. and Berg, D.R. (2000) Overview and outlook for materials processed by severe plastic deformation. Investigation and Applications of Severe Plastic Deformation, 80, 347-356.

- 2. 史庆南, 王效琪, 起华荣 (2012) 大塑性变形(severe plastic deformation, SPD)的研究现状. 昆明理工大学学报(自然科学版), 2, 23-38.

- 3. 程永奇, 陈振华, 夏伟军 (2006) 大塑性变形的研究与发展现状. 材料导报, F11, 245-248.

- 4. 王苗, 杨延清, 罗贤 (2013) 超细晶钛合金的制备及性能研究现状. 材料导报, 13, 94-98.

- 5. Zhernakov, V.S., Latysh, V.V., et al. (2001) The development of nano-structured SPD Ti for structure use. Scripta Materialia, 44, 1772.

- 6. 冯颖芳 (2012) 世界钛及钛合金的应用研究进展. 世界有色金属, 4, 54-57.

- 7. Valiev, R.Z., Islamgaliev, R.K. and Alexandrov, I.V. (2000) Bulk nanostructured materials from severe plastic deformation. Progress in Materials Science, 45, 103-190.

- 8. Balyanov, A., Kutnyakova, J., et al. (2004) Corrosion resistance of ultra fine-grain Ti. Scripta Mate-rialia, 51, 225-229.

- 9. 范志国 (2005) 超细晶纯Ti及TiNi合金制备及组织与力学行为. 博士论文, 上海交通大学, 上海.

- 10. Valiev, R.Z. (2004) Nanostructuring of metals by severe plastic deformation for advanced properties. Nature Materials, 3, 511-516.

- 11. Toth, L.S. and Gu, C.F. (2014) Ultrafine-grain metals by sever plastic deformation. Material Characterization, 92, 1- 14.

- 12. Chen, Y.J., Li, Y.J., Walmsley, J.C., Dumoulin, S., Gireesh, S.S., Armada, S., et al. (2011) Quantitative analysis of grain refinement in titanium during equal channel angular pressing. Scripta Materialia, 64, 904-907.

- 13. Chen, Y.J., Li, Y.J., Walmsley, J.C., Dumoulin, S., Skaret, P.C. and Roven, H.J. (2010) Microstructure evolution of commercial pure titanium during equal channel angular pressing. Material Science and Engineering: A, 527, 789-796.

- 14. Fan, Z.G., Jiang, H., Sun, X.G., Song, J., Zhang, X.M. and Xie, C.Y. (2009) Mi-crostructures and mechanical deformation behaviors of ultrafine-grained commercial pure (grade 3) Ti processed by two-step severe plastic deformation. Material Science and Engineering: A, 527, 45-51.

- 15. Zhao, X.C., Yang, X.R., Liu, X.Y., Wang, C.T., Huang, Y. and Langdon, T.G. (2014) Processing of commercial purity titanium by ECAP using a 90 degrees die at room temperature. Material Science and Engineering: A, 607, 452-489.

- 16. Saito, Y., Tsuji, N., Utsunomiya, H., Sakai, T. and Hong, R.G. (1998) Ultrafine grained bulk aluminum produced by accumulative roll-bonding (ARB) process. Scripta Materialia, 39, 1221-1227.

- 17. Azushima, A., Kopp, R., Korhonen, A., Yangd, D.Y., Micarie, F., Lahoti, G.D., et al. (2008) Severe plastic deformation (SPD) processes for metals. CIRP An-nals—Manufacturing Technology, 57, 716-735.

- 18. Milner, J.L., Abu-Farha, F., Bunget, C., Kurfess, T. and Ham-mond, V.H. (2013) Grain refinement and mechanical properties of CP-Ti processed by warm accumulative roll bonding. Materials Science & Engineering: A, 561, 109-117.

- 19. Karimi, M. and Toroghinejad, M.R. (2014) An alternative method for manufacturing high-strength CP Ti-SiC composites by accumulative roll bonding process. Materials and Design, 59, 494-501.

- 20. Li, Z.M., Fu, L.M., Fu, B. and Shan, A.D. (2012) Effects of annealing on microstructure and mechanical properties of nano-grained titanium produced by combination of asymmetric and symmetric rolling. Materials Science and Engineering: A, 558, 309-318.

- 21. Mousavi, S.A.A.A., Ebrahimi, S.M. and Madoliat, R. (2007) Three dimensional numerical analyses of asymmetric rolling. Journal of Materials Processing Technology, 187-188, 725-729.

- 22. Jiang, J.H., Ding, Y., Zuo, F.Q. and Shan, A.D. (2009) Mechanical properties and microstructures of ultrafine-grained pure aluminum by asymmetric rolling. Scripta Materialia, 60, 905-908.

- 23. 刘刚, 刘金阳, 王小兰, 王福会, 赵骧, 左良 (2013) 异步轧制纯Ti薄板表面纳米晶的形成. 金属学报, 5, 599- 604.

- 24. 李志明, 蒋建华, 单爱党 (2011) 异步轧制工业纯钛的组织与力学性能. 上海有色金属, 4, 151-155.

- 25. Li, Z.M., Fu, L.M., Fu, B. and Shan, A.D. (2012) Effects of annealing on microstructure and mechanical properties of nano-grained titanium produced by combination of asymmetric and symmetric rolling. Materials Science and Engineering: A, 558, 309-318.

- 26. Azushima, A., Kopp, R., Korhonen, A., Yang, D.Y., Micari, F., Lahoti, G.D., et al. (2008) Severe plastic deformation (SPD) processes for metals. CIRP Annals—Manufacturing Technology, 57, 716-735.