Material Sciences

Vol.06 No.01(2016), Article ID:16834,10

pages

10.12677/MS.2016.61009

Effect of Ytterbium on the Microstructure and Mechanical Properties of the Mg-Zn-Zr Magnesium Alloys

Yangbin Huang, Honghui Xu

Powder Metallurgy Research Institute of Central South University, Changsha Hunan

Received: Jan. 7th, 2016; accepted: Jan. 23rd, 2016; published: Jan. 28th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Five Mg-Zn-Zr-xYb (x = 0, 0.6, 1.2, 2.4, 4.0) magnesium alloys were prepared by using a special melting method that the pure elements were sealed in tantalum crucibles and melted in a furnace with the temperature program-controlled. The effect of the ytterbium addition in the alloys on their microsructures and mechanical properties was investigated by using the optical microscope and scanning electron microscope with energy dispersive spectrometer. The experimental results indicated that the grain refinement of the alloys is attained after the addition of ytterbium. Ytterbium is also useful for the purification of grain boundary. The best grain refining effect was achieved in the alloy with the Yb addition of 2.4 wt.%. The EDS analysis suggested that the ytterbium content in the magnesium matrix is negligibly little. The added ytterbium is present almost wholy in the eutectic mixture. After the solution treatment and aging treatment, the hardness of the magnesium alloys increased. The 125˚C aging time for the magnesium alloys without ytterbium to reach the hardness peak is 10 h while those of the Yb-added magnesium alloys are shortened to be about 3 h. The alloy containing 2.4 wt.% Yb has the highest aging hardness peak.

Keywords:Mg-Zn Alloys, Ytterbium, Microstructure, Mechanical Property

稀土Yb对Mg-Zn-Zr镁合金组织及性能的影响

黄阳斌,徐洪辉

中南大学粉末冶金研究院,湖南 长沙

收稿日期:2016年1月7日;录用日期:2016年1月23日;发布日期:2016年1月28日

摘 要

采用Ta坩埚熔炼法制备Mg-Zn-Zr-Yb镁合金,利用光学显微镜(OM)、扫描电镜(SEM/EDS)和维氏显微硬度仪等分析手段探究了稀土Yb含量对Mg-4%Zn-0.5%Zr-xYb (x = 0, 0.6, 1.2, 2.4, 4.0)镁合金的显微组织及性能的影响。结果表明:合金中添加Yb元素,可以细化晶粒,当Yb含量为2.4 wt.%时,晶粒显著细化,晶粒大小也更为均匀。此外,能谱成分分析发现,稀土Yb在Mg基体中固溶度很小,主要分布在共晶组织中。固溶时效处理后,合金的硬度均有上升。不含Yb元素的镁合金,达到时效峰值的时间为10 h;添加Yb元素后,时效峰值时间缩短至3 h。且添加2.4 wt.% Yb时,时效峰硬度值增加最为明显。

关键词 :Mg-Zn合金,镱,显微组织,力学性能

1. 引言

镁合金是实际应用中最轻的金属结构材料,它具有比强度和比刚度高、阻尼性能好等优点,被广泛应用于航空航天、汽车工业、以及微电子领域[1] [2] 。但目前镁合金仍存在强度偏低、耐热耐蚀性较差等不足,这极大限制了镁合金的应用领域。研究表明,稀土元素(RE)的加入能大幅度提高镁合金的的强度和高温性能。诸如,目前已经商业化的Mg-Y-Nd系镁合金(如WE54和WE43)具有较好的综合性能(拉伸强度、硬度、延展性、高温性能等) [3] 。然而,Mg-RE系镁合金普遍存在稀土含量较高的问题,致使产品成本居高不下,不利于这类镁合金的商业化。因此,降低稀土含量或采用廉价的合金元素(但不显著降低合金性能),是开发新型高性能镁合金必须考虑的因素。廉价、可时效硬化的镁合金是高性能镁合金的发展趋势 [4] 。Mg-Zn-Zr合金是一种廉价的商用铸造镁合金(诸如ZK60、ZK61和ZK31等牌号合金),但它易发生微观疏松,并有热裂倾向。研究表明,微合金化不仅能改善镁合金显微组织结构,而且能显著缩短峰值强度所需的时效时间,显著改善镁合金的力学性能和时效硬化响应 [5] - [7] 。Mendis等人 [5] 研究发现,同时添加微量的Ag和Ca较单独添加Ag或Ca更能显著地提升Mg-2.4Zn (in at.%)合金的时效硬化响应和硬度,添加Zr能进一步细化Mg-2.4Zn-0.1Ag-0.1Ca合金的晶粒。Du等人 [6] 和Langelier等人 [7] 的研究结果显示,同时添加微量的合金元素Ce和Ca能显著改善Mg-Zn合金的显微组织结构,大幅提升合金的强度和延性。Mg-Zn-RE系镁合金中存在长周期结构增强机制,自从日本材料科学家Y.Kawamura [8] 首次成功制备长周期有序堆垛相增强的Mg97Zn1Y2镁合金 [9] ,长周期堆垛增强镁合金取得了很大进展。迄今,关于Mg-Zn-Y-Zr系镁合金的研究较多,但有关Mg-Zn-Yb-Zr镁合金的研究报道很少。Yb是周期表中倒数第二个稀土金属元素,它是除Sc外的另一个与Mg只生成一个中间化合物的稀土金属元素,并且中间化合物YbMg2与Mg-Sc系的中间化合物g-ScMg一样具有很宽的均相成分范围。于文斌、刘志义等 [10] 研究发现,少量的Yb能使ZK60-xYb镁合金(in wt.%, x = 0, 1, 2)晶粒得以显著细化,合金强度也明显提高。并通过透射电镜(TEM)观察分析发现,添加2 wt.%Yb的ZK60合金在热挤压过程动态析出了非常弥散细小的球状未知相颗粒,经T6热处理后得到的析出相更加弥散和均匀。本文将研究Yb对Mg-4.0Zn- 0.5Zr镁合金铸态、固溶以及时效后的显微组织和性能影响,旨在为低稀土含量的镁合金的研究与开发提供可行性指导。

2. 实验

本次实验以Mg-4%Zn-0.5%Zr镁合金为基础合金,制备了一系列不同Yb含量的Mg-4%Zn-0.5%Zr- xYb (均为质量百分比,下同)镁合金。镁合金成分如表1所示。制备该镁合金的原材料为,纯镁锭(99.9%)、纯锌锭(99.9%)、纯锆粒(99.9%)、纯镱粒(99.9%)。

首先,机械打磨去除原材料表面的氧化层,并将电子天平准确称量好的原料用丙酮洗净,然后利用真空电弧炉在高纯Ar气氛下将其封装在Ta坩埚中。封装好的Ta坩埚进一步真空封装在石英管中,其后放入700℃的扩散炉,缓慢升温至900℃并保温3小时,待熔体温度降低至750℃,取出石英管并击破石英管进行水淬。合金样品分成A、B两组,A、B两组样品分别在320℃固溶6 h和12 h。固溶处理后的合金在125℃进行时效处理。镁合金的侵蚀剂成分为:5 g苦味酸 + 5 mL冰醋酸 + 100 mL无水乙醇 + 10 mL蒸馏水。合金的显微组织观察采用德国LeicaDM4000M智能型金相显微镜,硬度测试采用美国标乐MicroMeter®5104硬度测试系统,硬度测试采用100 gf加载,加载时间为15 s。合金中各相的形貌及能谱分析采用NOVATM NanoSEM 230场发射扫描电镜。

3. 结果及讨论

3.1. Yb含量对合金显微组织的影响

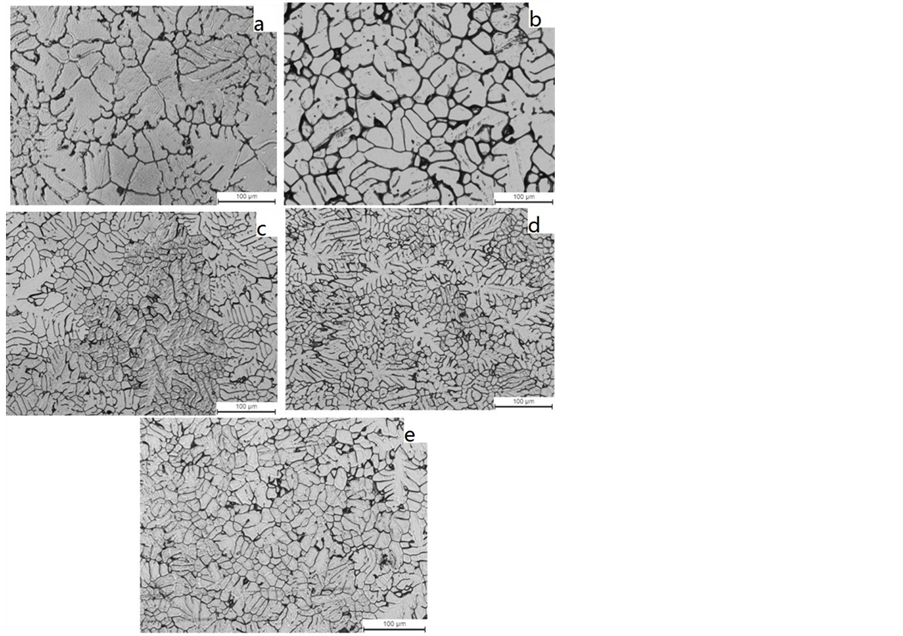

图1和图2分别为不同Yb含量的铸态Mg-Zn-Zr-xYb镁合金的光学显微及电子显微照片。由图1中可以看出,在Mg-Zn-Zr镁合金中添加少量的Yb元素可以显著改善镁合金的显微组织,不含Yb的Alloy-1合金,其晶粒较为粗大,晶粒大小不均匀。随着Yb含量的添加,合金的晶粒更为细小、弥散,分布更为均匀。当Yb含量为2.4%时,晶粒细化明显,Yb含量继续增加,晶粒大小基本不变。由图中也可看出,铸态合金由于冷却速度较大,且存在模壁效应,枝晶较发达。总之,Yb的添加显著改善了合金的显微组织,细化了晶粒。由图2可以看出,随着Yb含量的增加,第二相显著增加;当Yb含量大于1.2%时,大量第二相成网状结构析出。其中,图2(f)为Alloy-5合金在低倍率下的电子显微照片,由图可以清楚的看出第二相呈网状析出,第二相的析出有利于合金的强化,但网状结构析出相会降低合金的力学性能。

图3和图4分别为Mg-Zn-Zr-xYb镁合金固溶6 h和12 h后的光学显微组织照片。可以看出,合金经固溶处理后晶粒有一定的长大趋势,枝晶明显减少,晶粒大小也更为均匀。对比固溶6 h和12 h的合金样品,Alloy-4合金固溶12 h后枝晶较固溶6 h的减少更为明显,固溶12 h合金样品较固溶6 h合金样品晶粒略微长大。图5为Mg-Zn-Zr-xYb合金固溶12 h后的SEM照片,对比图5和图2可以看出,固溶后

Table 1. Chemical compositions of the alloys

表1. 合金的化学成分(%,质量分数)

Figure 1. Optical micrographs of Mg-Zn-Zr-xYb as-cast alloy: (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图1. Mg-Zn-Zr-xYb合金铸态光学显微组织

Figure 2. SEM microstructure of Mg-Zn-Zr-xYb as-cast alloy: (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) and (f) Alloy-5

图2. 铸态Mg-Zn-Zr-xYb合金SEM显微组织形貌

Figure 3. Optical micrographs of Mg-Zn-Zr-xYb alloy (Solution 6 h): (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图3. Mg-Zn-Zr-xYb合金固溶6 h光学显微组织

Figure 4. Optical micrographs of Mg-Zn-Zr-xYb alloy (Solution 12 h): (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图4. Mg-Zn-Zr-xYb合金固溶12 h光学显微组织

Figure 5. SEM microstructure of Mg-Zn-Zr-xYb solution alloy

图5. 固溶态Mg-Zn-Zr-xYb合金SEM显微组织形貌

相界更为清晰,析出相减少并不明显,即固溶后溶入基体的第二相较少,结合图6、图7能谱分析结果也可得出,Yb元素基本不在基体中固溶,镁基体中主要固溶元素为Zn。此外,Alloy-4、Alloy-5中的析出相还是以网状结构出现。

图6和图7分别为Yb含量0.6%和1.2%的合金基体和第二相的能谱成分分析对比图。由能谱数据可以得出,添加的稀土Yb主要分布在第二相中,基体中几乎不含稀土Yb。合金的Yb添加量增多,析出相中Yb含量也随着增多,alloy-2、allloy-3中第二相的Yb含量分别为15.92%、23.43%。此外,析出相中Zn含量随合金的稀土Yb含量增加也相应增加。

3.2. Yb对合金力学性能的影响

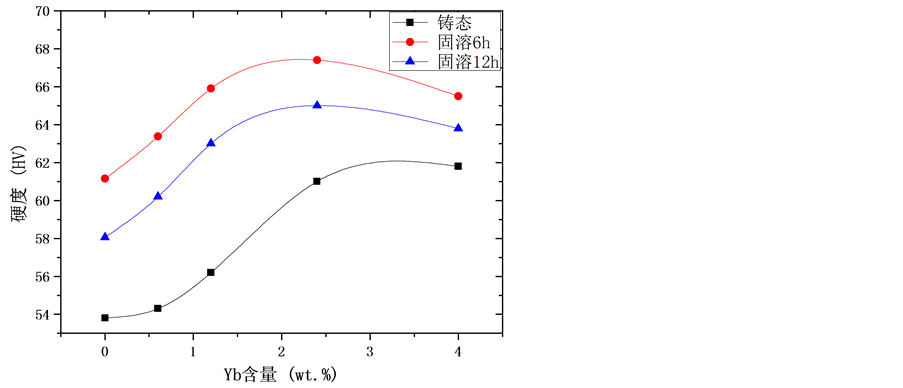

图8是铸态和320℃固溶态Mg-Zn-Zr-xYb镁合金的显微硬度随Yb含量的变化图,从图中可以得出,铸态合金随着Yb含量的增加,显微硬度增大,当Yb含量为4%时,铸态合金硬度为64.5 HV。固溶后各组合金的硬度均有一定幅度的上升,Yb含量为4%的样品硬度增强不显著。当Yb质量分数为2.4%的合金固溶6 h时,样品硬度最大达67.4 HV。合金固溶12 h后较固溶6 h硬度有所下降,原因是固溶时间较长,晶粒存在长大趋势。

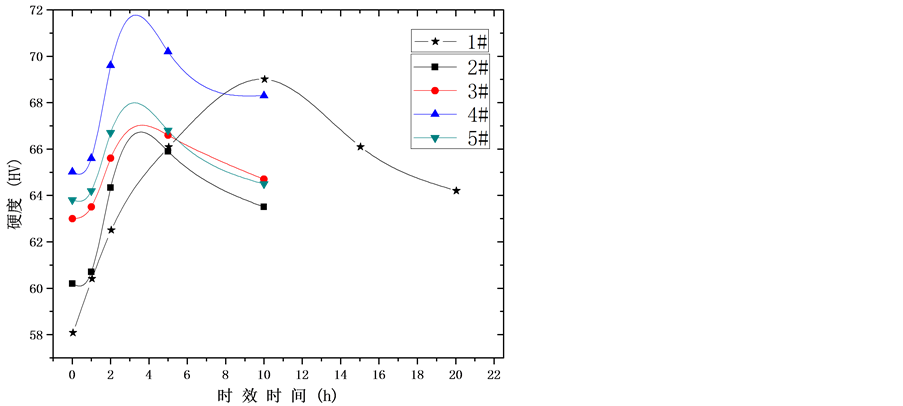

图9是固溶12 h合金样品经过系列时效后,合金的显微硬度随时效时间的变化。从图中可以看出,在时效初期(时效时间约1 h),5个合金的硬度均只是略有增大,此时基体中的析出相较少(或称为孕育期),因此硬度变化不大。继续时效,合金的硬度迅速上升,尤其是Alloy-4合金硬度上升明显。此时,有较多

Figure 6. SEM micrograph and spectrum analysis of Alloy-2 after solution alloy

图6. Alloy-2合金固溶态SEM照片及能谱分析结果

Figure 7. SEM micrograph and spectrum analysis of Alloy-3 after solution alloy

图7. Alloy-3合金固溶态SEM照片及能谱分析结果

Figure 8. Variation of the microhardness of the as-cast and solution heated alloys with Yb content

图8. 铸态、固溶态合金显微硬度随Yb含量的变化

Figure 9. The aging curve of 12 h solid solution of Mg-Zn-Zr-xYb alloys

图9. Mg-Zn-Zr-xYb合金固溶12 h样品时效曲线

的细小沉淀相从基体中析出。Alloy-2、Alloy-3合金的时效硬度峰值在3.5小时处达到,其峰时效硬度分别为66.8 HV和67.2 HV;Alloy-4合金峰时效时间约为3.0小时,峰时效硬度为71.8 HV;Alloy-5合金达到峰时效时间为3小时,峰时效强度为68.0 HV。Alloy-1合金由于不含Yb元素,其时效曲线与其他4个样品相差较大。Alloy-1合金在10小时处达到时效峰值,硬度峰值为69.0 HV。实验结果表明,添加少量的Yb就能使Mg-4%Zn-0.5%Zr镁合金的峰值时效时间显著缩短,当合金的Yb含量为2.4%时,合金的时效峰值硬度最大。当时效时间过长时,由于晶粒的长大,5个合金的硬度都有一定的降低。

4. 结论

1) 添加Yb使Mg-Zn-Zr-xYb镁合金铸态组织的晶粒细化,当添加量大于1.2%时,晶粒细化明显。同时,晶粒大小也更为均匀。

2) 当Yb含量小于2.4%时,析出离散的第二相。当Yb含量 ≥ 2.4%时,铸态合金中析出的第二相呈网状结构,并且第二相的体积分数随Yb含量的增大而增多。

3) 固溶后,晶粒略微长大。固溶6 h后,不同Yb含量的镁合金的硬度均上升;固溶时间为12 h时,相应合金的硬度较固溶6 h略微下降。

4) 时效后,合金的硬度都呈现出先上升后下降的趋势。添加少量的Yb能使Mg-4%Zn-0.5%Zr镁合金的峰值时效时间大幅缩短,时效响应得以显著改善。当Yb含量为2.4%时,时效效果最佳。且达到峰时效时间为3 h,峰时效强度为71.8 HV。

基金项目

国家自然科学基金资助(项目号50971135)。

文章引用

黄阳斌,徐洪辉. 稀土Yb对Mg-Zn-Zr镁合金组织及性能的影响

Effect of Ytterbium on the Microstructure and Mechanical Properties of the Mg-Zn-Zr Magnesium Alloys[J]. 材料科学, 2016, 06(01): 65-74. http://dx.doi.org/10.12677/MS.2016.61009

参考文献 (References)

- 1. Fridrich, H. and Schuman, S. (2001) Research for a “New Age of Magnesium” in the Automotive Industry. Journal of Materials Processing Technology, 117, 276-281. http://dx.doi.org/10.1016/S0924-0136(01)00780-4

- 2. Aghion, E., Bronfin, B. and Eliezer, D. (2001) The Role of the Magnesium Industry in Protecting the Environment. Journal of Materials Processing Technology, 117, 381-385. http://dx.doi.org/10.1016/S0924-0136(01)00779-8

- 3. 李杰华. 稀土Gd对Mg-Nd-Zn-Zr镁合金组织和性能的影响[J]. 稀有金属材料与工程, 2008, 37(10): 1751-1755.

- 4. Hono, K., Mendis, C.L., Sasaki, T.T. and Oh-ishi, K. (2010) Towards the Development of Heat-Treatable High- Strength Wrought Mg Alloys. Scripta Materialia, 63, 710-715. http://dx.doi.org/10.1016/j.scriptamat.2010.01.038

- 5. Mendis, C.L., Oh-ishi, K., Kawamura, Y., Honma, T., Kamado, S. and Hono, K. (2009) Precipitation-Hardenable Mg–2.4Zn–0.1Ag–0.1Ca–0.16Zr (at.%) Wrought Magnesium Alloy. Acta Materialia, 57, 749-760. http://dx.doi.org/10.1016/j.actamat.2008.10.033

- 6. Du, Y.Z., Qiao, X.G., Zheng, M.Y., Wu, K. and Xu, S.W. (2015) The Microstructure, Texture and Mechanical Properties of Extruded Mg–5.3Zn–0.2Ca–0.5Ce (wt%) Alloy. Materials Science and Engineering: A, 620, 164-171. http://dx.doi.org/10.1016/j.msea.2014.10.028

- 7. Langelier, B., Nasiri, A.M., Lee, S.Y., Gharghouri, M.A. and Esmaeili, S. (2015) Improving Microstructure and Ductility in the Mg–Zn Alloy System by Combinational Ce–Ca Mi-croalloying. Materials Science and Engineering: A, 620, 76-84. http://dx.doi.org/10.1016/j.msea.2014.09.116

- 8. Kawamura, Y., Hayashi, K., Inoue, A., et al. (2001) Rapidly Solidified Powder Metallurgy Mg97ZnlY2 Alloys with Excellent Tensile Yield Strength above 600 MPa. Materials Transactions, 42, 1172-1176.

- 9. 陈长玖. 长周期堆垛有序结构增强高强度Mg-Y-Zn合金的研究[D]: [硕士学位论文]. 太原: 太原理工大学, 2012.

- 10. Yu, W.B., Liu, Z.Y., He, H., Cheng, N.P. and Li, X.L. (2008) Microstructure and Mechanical Properties of ZK60–Yb Magnesium Alloys. Materials Science and Engineering: A, 478, 101-107. http://dx.doi.org/10.1016/j.msea.2007.09.027