Material Sciences

Vol.06 No.06(2016), Article ID:19090,6

pages

10.12677/MS.2016.66049

The Influence of Boss Welding on Residual Stress of Electric Welding Longitudinal Pipes

Shujuan Qiu1, Meijuan Hu2

1Petro China West Pipeline Company, Wulumuqi Xinjiang

2Tubular Goods Research Center of CNPC, Xi’an Shaanxi

Received: Nov. 2nd, 2016; accepted: Nov. 26th, 2016; published: Nov. 29th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

During the station construction of gas and oil Pipelines, valves, instrument and flanges installation requires tapping in the main pipeline. It is hardly to identify visually the base pipe straight seam location of high frequency electric resistance welding. Some boss mounting positions are very close to electric welding pipe seam. Hence, it is very necessary to study the deep research and analysis for the boss installation influence on the base pipeline. The paper analyses the residual stress distribution on the high-frequency straight seam resistance welding pipeline by hole-drilling, and original residual stress impact about the different boss welding positions on high-frequency straight seam resistance welding pipe. There is a sharp rise in stress and the longitudinal weld residual stress impact after the boss installation on the electric resistance weld pipes is much larger than the mother pipeline.

Keywords:Boss, High Frequency Electric Welding Longitudinal Pipes, Hole-Drilling Testing Technique, Residual Stress

凸台焊接对高频直缝电阻焊管残余应力的影响

邱姝娟1,胡美娟2

1中石油管道联合有限公司西部分公司,新疆 乌鲁木齐

2中国石油集团石油管工程技术研究院,陕西 西安

收稿日期:2016年11月2日;录用日期:2016年11月26日;发布日期:2016年11月29日

摘 要

在长输油气管道站场建设中,阀门、仪表和法兰的安装需要在主管道上开孔。高频直缝电阻焊管母材焊缝肉眼难以辨认,部分凸台安装位置距离电阻焊管焊缝很近甚至重合,因此凸台安装焊接对主管本身的影响程度需要深入研究分析。本文利用小孔法测量了高频直缝电阻焊管残余应力分布规律、凸台不同位置焊接对高频直缝电阻焊管原始残余应力的影响程度,发现电阻焊管开孔焊接凸台后,应力急剧上升,且凸台焊接对焊管纵焊缝上原始残余应力的影响远大于对管体的影响。

关键词 :凸台,高频直缝电阻焊管,小孔检测法,残余应力

1. 引言

站场与阀室是石油天然气储存与运输过程中必不可少的组成部分。为了满足阀门、仪表和法兰等的安装需要,站场和阀室设计中经常会遇到在主管上开孔、连接支管的情况。凸台(支管座)以逐渐收缩的内部结构、独特的侧面坡口和加强形状越来越广泛的应用在石油化工装置上。从西气东输工程引进北美等成套工艺设备的做法开始,近年国内站场/阀室工程建设中,小口径支管连接均采用了凸台结构。

随着焊管质量的不断提高,近年来许多发达国家已大量使用直缝电阻焊管代替无缝钢管,用于石油套管、管线输送管、油管和化工管道等。我国西气东输一线、二线等重点工程将高频直缝电阻焊管(以下简称HFW)广泛应用于站场内运输管线 [1] [2] 。但在实际操作中,HFW焊缝肉眼难以辨别,部分凸台安装位置距离HFW焊缝很近甚至重合,电阻焊管残余应力分布情况较少有分析 [3] [4] [5] 。针对西气东输二线站场/阀室中常用的HFW电阻焊管,本文利用小孔检测法测量了两种尺寸凸台焊接对管道原始残余应力的影响程度,为随后标准的修订、缺陷的检测范围以及凸台安装的补强等提供依据,进而最大程度的消除安全隐患,提高管道运行的可靠性,保证管道和站场、阀室的安全运行。

2. 试验材料及试验方法

2.1. 试验材料

本研究试验材料取自某钢厂生产的L415MB,Φ 406.4 mm × 12.5 mm电阻焊管。其化学成分见表1,力学性能见表2。

2.2. 试验方法

采用小孔检测法对HFW电阻焊管的残余应力进行测量。小孔法是常用的测定残余应力的一种半破

Table 1. The chemical composition of L415 resistance welding pipes

表1. L415 MB电阻焊管化学成分%

注:1) 表1中各数值表中焊管碳、硅、锰等元素所占百分比;2) 目前国际上为了便于分析研究合金元素对金属焊接性的影响,引出碳当量概念,即钢中合金元素的含量按其作用换算成碳的相当含量,国际焊接学会推荐CEⅡw、Ceq、Pcm的钢材碳当量计算方法:CEⅡw = C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/5,用于低合金高强度钢;Ceq = C + Mn/6 + Si/24 + Ni/15 + Cr/5 + Mo/4 + Cu/13 + P/2,适合于含碳量偏高的钢种;Pcm = C + Si/30 + (Mn + Cu + Cr)/20 + Mo/15 + Ni/60 + V/10 + 5B,为低碳微量合金高强钢的碳当量。

坏性方法,是在测试残余应力的部位用钻孔工具加工一个小孔,小孔加工后,该处的金属连同其中的残余应力即被释放,原有残余应力也失去平衡,这时小孔周围将产生一定量的释放应变,其大小与被释放的应力是相应的。测量小孔附近由于小孔加工而引起的应变释放量,通过弹性力学计算即可换算出小孔处原有的残余应力值。

3. 凸台焊接对电阻焊管残余应力的影响

3.1. 测点位置布置

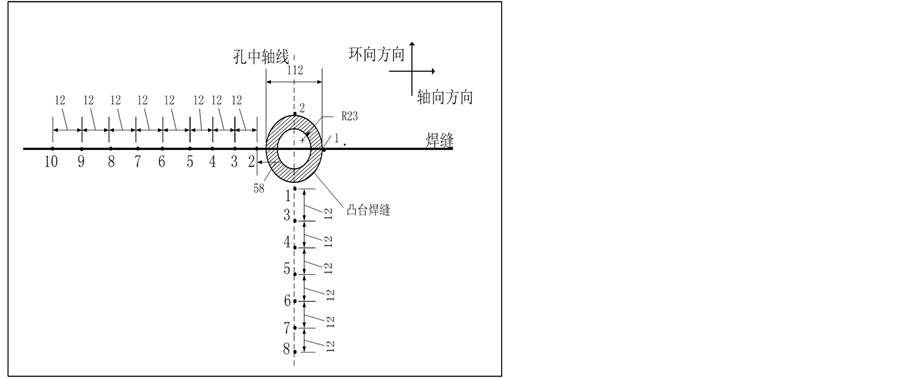

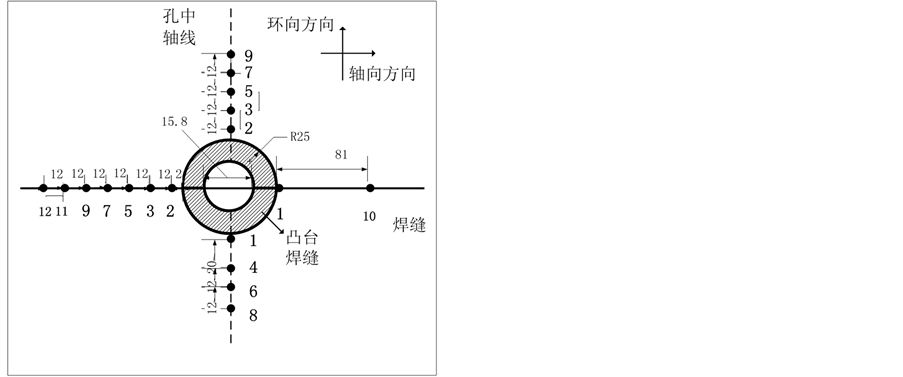

利用热切割的方法分别在HFW电阻焊管焊缝中心开直径为Φ 26 mm和Φ 50 mm的小孔,开孔焊接凸台后,利用小孔检测法对凸台焊接后HFW焊管上的残余应力分布进行检测,具体的测点位置如图1所示。

3.2. HFW电阻焊管残余应力分析

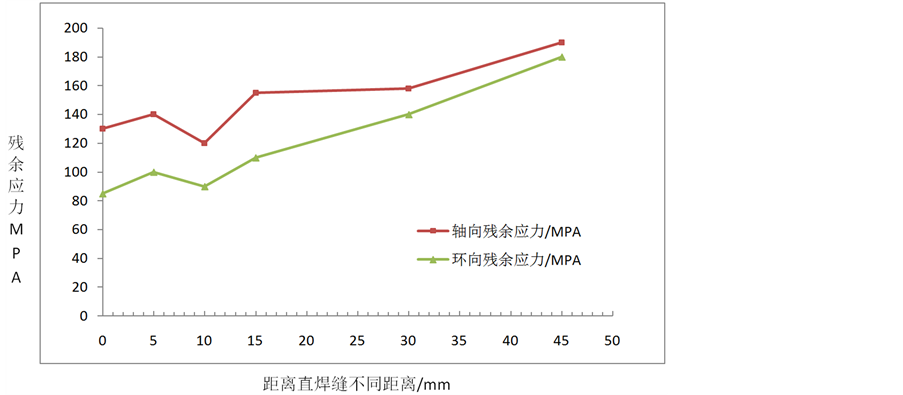

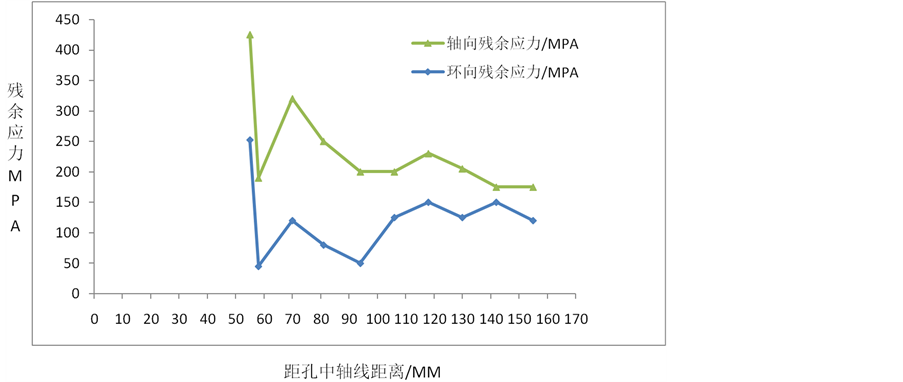

HFW焊管残余应力的分布与其焊接、成型加工工艺密切相关。HFW电阻焊接是带钢在经过滚压成型后,形成一个截面断开的圆形管坯,利用高频电流的集肤效应和邻近效应使感应电流高度集中在管坯的开口角边缘上,从而使温度迅速上升到焊接温度,在挤压辊挤压下完成。焊接后的定径和水压试验都是导致轴向残余应力值大于环向残余应力值的重要工序 [6] [7] 。高频焊接后,通过在线热处理改善焊缝和热影响区的组织和性能,导致焊缝及其附近区域的残余应力值低于管体区域,HFW电阻焊管上整体残余应力值较小,见图2,轴向残余应力值大于环向残余应力值,轴向和环向最大值约为母材屈服强度的38%

Table 2. The mechanical properties of L415 resistance welding pipes

表2. L415MB电阻焊管力学性能

抗拉强度、屈服强度:采用SHT4106材料试验机,依据ASTM A370-2012a《钢制品机械测试的标准试验方法和定义》,对母材进行拉伸性能试验,测管材的屈服强度、抗拉强度。冲击功:采用ZBC2752-B型冲击试验机,依据ASTM A370-2012a《钢制品机械测试的标准试验方法和定义》(Q/SY GJX 101-2009《天然气输送管道用钢管通用技术条件》要求依据ASTM A370进行试验),对母材、热影响区、焊缝进行夏比冲击试验,得出管体母材、热影响区、焊缝的夏比冲击功。塑性:指金属在外力作用下,能稳定的发挥塑性变形而不破坏其完整性的能力称为塑性,断后伸长率是评判指标之一,指断后长度与原始长度的比值。

(a) 焊缝中心开Φ 26 mm孔凸台焊接后布点图 (b) 焊缝中心开Φ 50 mm孔凸台焊接后布点图

(a) 焊缝中心开Φ 26 mm孔凸台焊接后布点图 (b) 焊缝中心开Φ 50 mm孔凸台焊接后布点图

Figure 1. The residual stress distribution test location map after boss welding

图1. 凸台焊接后残余应力测点位置图

Figure 2. The original residual stress distribution curve of longitudinal HFW resistance welding pipes

图2. HFW电阻焊管原始状态残余应力分布曲线

和29%。HFW焊管纵焊缝及其附近区域的残余应力值低于管体区域,轴向和环向的变化范围约为母材屈服强度的24.5%~33.6%和16.4%~21.5%,焊缝区域不存在应力集中现象 [5] 。

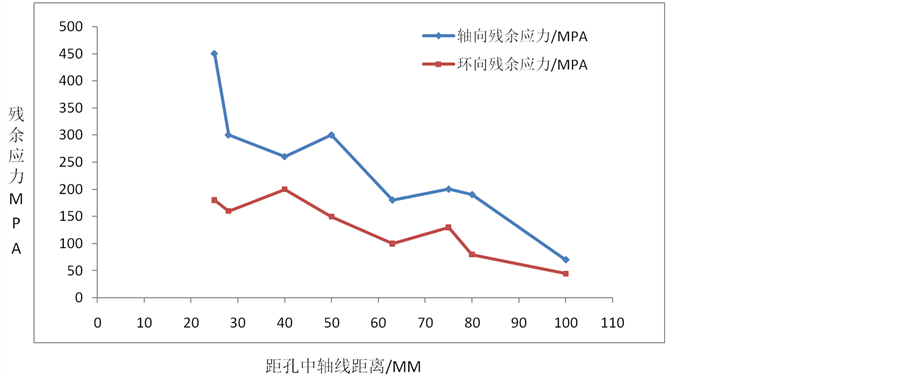

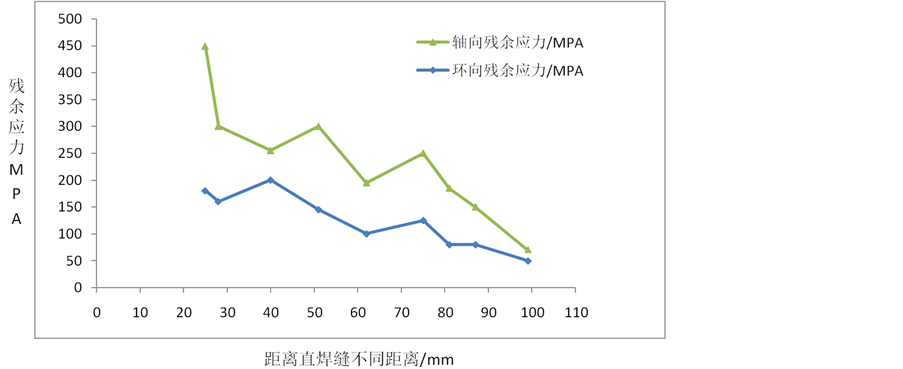

3.3. 焊接后HFW纵焊缝上残余应力分布规律

图3中横线表示焊管焊缝区域原始残余应力平均值,曲线为焊管轴向和环向残余应力。可以看出,在焊缝中心通过热切割开Φ 26 mm和Φ 50 mm孔焊接凸台后,对HFW纵焊缝上原始残余应力幅值影响规律和程度基本一致。且随着开孔大小的增加,应力集中区域增大。HFW焊管纵焊缝上凸台附近区域的残余应力值上升,其中轴向残余应力的增加幅度远远大于轴向残余应力。随着距离凸台焊缝距离的增加,残余应力增大幅度逐渐减小。两种情况下轴向残余应力的幅值依次为444 MPa和427 MPa,相对于HFW电阻焊管原始状态增加了约3.86~3.71倍,约为母材屈服强度的84%。环向残余应力的幅值依次为201 MPa和260 MPa,相对于HFW电阻焊管原始状态增加了约3.10~2.33倍,约为母材屈服强度的49%。相对于HFW电阻焊管残余应力的原始分布,根据轴向残余应力的变化情况,两种情况下纵焊缝上应力集中的影响范围依次为:92 mm和167 mm。

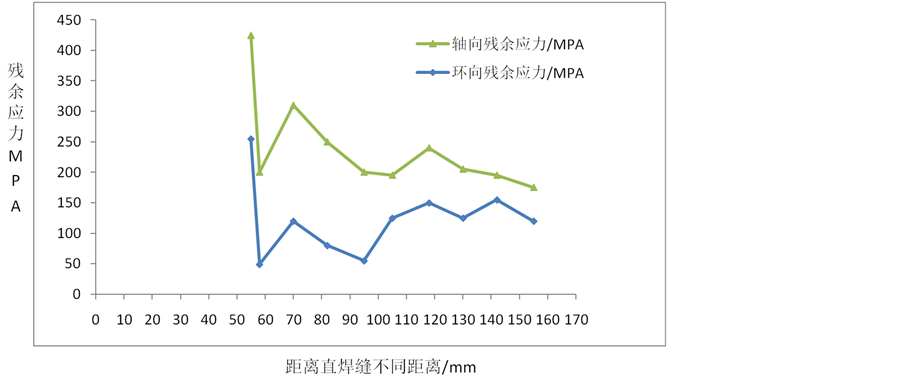

3.4. 焊接后垂直HFW直焊缝管体残余应力分布规律

凸台焊接改变了电阻焊管残余应力的原始分布状态,其规律同在纵焊缝上基本一致,即凸台边缘残余应力迅速上升,局部存在应力集中区域。但是不同于HFW纵焊缝上的残余应力分布,HFW电阻焊管管体上环向残余应力的增加幅度远远大于轴向残余应力。从图4可以看出,两种情况下环向残余应力的幅值依次为433 MPa和273 MPa,相对于HFW电阻焊管管体最大值依次增加了约2.4和1.5倍,约为母材屈服强度的82%和52%。凸台焊接后管体轴向残余应力相比变化较小。根据环向残余应力的变化情况,两种情况下应力集中的影响范围依次为:51 mm和113 mm。

4. 结论

1) HFW电阻焊管开孔焊接凸台后,凸台附近区域应力急剧上升,出现应力集中区域。

2) 凸台焊接对HFW焊管纵焊缝上原始残余应力的影响程度远远大于对管体的影响。凸台焊接后,HFW电阻纵焊缝上轴向残余应力上升幅度大,管体上则环向残余应力上升幅度较大。这种残余应力状态

(a) 焊缝中心开Φ 26 mm孔凸台焊接

(a) 焊缝中心开Φ 26 mm孔凸台焊接 (b) 焊缝中心开Φ 50 mm孔凸台焊接

(b) 焊缝中心开Φ 50 mm孔凸台焊接

Figure 3. The original residual stress distribution curve of vertical HFW resistance welding pipes

图3. 凸台焊接后HFW纵焊缝上残余应力分布

(a) 焊缝中心开Φ 26 mm孔凸台焊接

(a) 焊缝中心开Φ 26 mm孔凸台焊接 (b) 焊缝中心开Φ 50 mm孔凸台焊接

(b) 焊缝中心开Φ 50 mm孔凸台焊接

Figure 4. Axial residual stress distribution curve of different distance from vertical beam

图4. 开孔后距离纵焊缝不同距离残余应力

对于管道的实际承载极为不利。

3) 在焊缝中心开Φ 26 mm孔焊接凸台对HFW电阻焊管原始残余应力的影响最大,纵焊缝轴向残余应力和管体环向残余应力幅值达到444 MPa和433 MPa,分别达到母材屈服极限的84%和82%。即开孔越小,焊接残余应力越大。

4) 应力集中范围随着焊接凸台的直径增加而增加,但是残余应力峰值则相对较小,在焊缝中心开Φ 50 mm孔焊接凸台残余应力集中影响区域较大,在焊缝线和距焊缝线分别为167 mm和113 mm。即开孔越大,残余应力集中区域越宽。

文章引用

邱姝娟,胡美娟. 凸台焊接对高频直缝电阻焊管残余应力的影响

The Influence of Boss Welding on Residual Stress of Electric Welding Longitudinal Pipes[J]. 材料科学, 2016, 06(06): 386-391. http://dx.doi.org/10.12677/MS.2016.66049

参考文献 (References)

- 1. Holger, B., Hendrik, L. and Michael, B. (2010) HFI-Welded Pipes-Where Are the Limits. Proceedings of the 8th International Pipeline Conference, Alberta, 2010, 1-5.

- 2. Kostic, K., Klein, R., Lawrence, T., et al. (2008) Production of X80 Linepipe by Electric Resistance Welding. Proceedings of IPC 2008, Alberta, 2008, 1-7.

- 3. 胡松林. 从日本焊管制造技术的发展看国内ERW焊管的技术创新[J]. 焊管, 2006, 29(6): 53-57.

- 4. 李记科, 严实春, 徐爱军, 等. 高质量ERW钢管可用作天然气输送管[J]. 焊管, 2007, 30(2):72-75.

- 5. 胡美娟, 邵春明, 等. HFW电阻焊管残余应力分析[J]. 焊管, 2016, 39(4): 45-48.

- 6. 张曙华. 残余应力对ERW管线管制造过程的影响分析[J]. 钢管, 2007, 2007, 36(6): 25-28.

- 7. Joachim, K., Holger, B. and Christoph, B. (2010) Influence of Residual Stress on the HIC Resistance of High Frequency Induction Welded Pipes with Regard to Process-Specific Influencing Factors. Proceedings of the 8th International Pipeline Conference, Alberta, IPC 2010-31257, 1-8.