Instrumentation and Equipments

Vol.04 No.03(2016), Article ID:18641,7

pages

10.12677/IaE.2016.43012

Improvement and Application of External Current Cathodic Protection Technology for Three-Phase Separator

Yanmei Chen, Kai Li, Chunhua Wang, Xiaojun Chen

Pucheng Test Project Monitoring Center Department, Zhongyuan Oilfield Company, Puyang Henan

Received: Sep. 5th, 2016; accepted: Sep. 26th, 2016; published: Sep. 29th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Through the analysis of three-phase separator corrosion types and causes, this paper proposes the deficiency of the anticorrosive technology at this stage, and improves and perfects the three-phase separator impressed current cathodic protection technology. Applying it in three-phase separator body protection is safe and reliable, and has got better protective effect, especially for the obvious effect to prevent the pitting corrosion and grooving corrosion. The protection degree is above 95%; protect area is 100%. The technique has the advantages of less investment, obvious effect, simple operation and convenient management, and has certain popularization value.

Keywords:Corrosion, Separator, Cathode Protection, Electrode

三相分离器外加电流阴极保护技术的 改进与应用

陈言美,李凯,王春花,陈晓军

中原油田分公司技术监测中心濮城测试项目部,河南 濮阳

收稿日期:2016年9月5日;录用日期:2016年9月26日;发布日期:2016年9月29日

摘 要

本文通过三相分离器腐蚀类型及原因分析,提出了现阶段的内防腐技术的不足点,改进和完善了三相分离器外加电流阴极保护技术。应用于三相分离器本体保护是安全可靠的,并取得了较好的保护效果,尤其是防止点蚀,沟槽腐蚀效果明显。其保护度在95%以上,保护面100%。该技术投资少,效果显著,操作简单,管理方便,具有一定的推广价值。

关键词 :腐蚀,分离器,阴极保护,电极

1. 三相分离器腐蚀类型及腐蚀原因

1.1. 三相分离器的腐蚀类型

三相分离器是油、气、水分离的主要设备,其容器的二分之一以下部位与水介质接触,二分之一以上部位与油、气接触。经现场观察发现:其内壁的腐蚀程度随接触介质有所不同,顶部气相的接触部位轻度点蚀;油相接触部位腐蚀较轻;油水交界处沟槽腐蚀严重;水相接触部位为片状腐蚀和坑蚀。

1.2. 产生腐蚀的主要原因

为了弄清腐蚀原因,我们对分离器的水介质和油水两相电极电位进行了测试。其结果见表1、表2。

(1) 偏酸性介质及HCO3-阴极去极化剂的存在有利于碳钢的电化学腐蚀。随着碳酸氢根离子浓度的增加,碳钢的腐蚀速度随之缓慢增大。其腐蚀机理:

阳极反应:

阴极反应:

(2) 随着温度的升高,腐蚀速率增大。目前,分离器运行温度在56℃左右。有利于腐蚀反应的发生。

(3) 水介质 [1] 的电阻率低(35~40 Ω∙cm),近似于海水。(海水电阻率20~50 Ω∙cm),导电性强,有利于电化学腐蚀。

Table 1. The parameters of water phase in 2# separator of Puyang trigeminy

表1. 濮三联2#分离器水介质测试数据表

Table 2. The electrode potential of oil-water two phase in 2# separator of Puyang trigeminy

表2. 濮三联2#分离器油水两相电极电位测试结果

(4) 油水两相共存时,碳钢在油相和水相中的电极电位相差600 mv左右,(见表2),且在油相中的电极电位较正,在水相中的电极电位较负,在油水界面处形成了沟槽腐蚀。

(5) 水介质中含有一定浓度的二价铁离子,而铁离子是极性的,在极性水中的浓度远远大于在非极性的油中的浓度,从而形成碳钢在不同铁离子浓度溶液中的浓差电池,造成油、水界面处沟槽腐蚀。

2. 常规内防腐措施存在的不足

分离器常规内防腐 [2] 措施主要采用刷防腐涂料(如H87、HF等涂料)与安装牺牲阳极相结合的办法。在实践中发现以下致命缺陷:

(1) 由于分离器结构复杂,除锈工作很难彻底,存在一些锈斑,日后造成防腐层起包或脱落;

(2) 除锈时机掌握不好,容易二次生锈,影响防腐层质量;

(3) 涂料配比不当,涂料过稠易形成针孔,过稀涂层不均;

(4) 容易出现漏涂,形成点蚀源,加速本体的腐蚀穿孔。

(5) 牺牲阳极消耗速度快(通常只有3个月就需更换),更换频繁,需经常清理分离器,影响分队计量工艺的正常运行。

3. 创新改进措施

针对分离器内防腐存在的不足,技术人员成立了项目组,创新思维,提出了外加电流阴极保护技术,改变了三相分离器内刷防腐涂料 [3] 和安装牺牲阳极存在的缺陷,实现对三相分离器本体的保护,尤其是防止点蚀,沟槽腐蚀效果明显。保护度和保护面得到了大幅度提高,已形成了一整套独到的设计和安装方案。

4. 外加电流阴极保护技术的改进与完善

4.1. 外加电流阴极保护 [4] 工作原理

外加电流阴极保护技术能从根本上克服三相分离器内刷防腐涂料和安装牺牲阳极存在的缺陷。其原理如下。

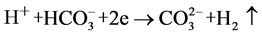

外加电流阴极保护技术是对三相分离器本体施加阴极电流,使其电极从平衡电位移动至免蚀区,强行抑制阴极表面的腐蚀化学反应 [5] ,实现对三相分离器本体的保护。采用一衡电位仪与三相分离器辅助阳极连接形成电回路,给本体加上阴极电流,使其阴极极化,以达到保护之目的(图1)。

4.2. 外加电流阴极保护技术的主要改进与完善情况

外加电流阴极保护技术 [6] ,目前在很多领域都得到了应用。但在分离器上应用尚属首次。在推广应用中,我们解决了以下几个技术难题:

(1) 参比电极的布置

参比电极应布置在最能反应分离器筒体保护电位的位置;控制参比电极应布置在分离器筒体保护电位处于平均值的部位;测量参比电极应布置在阳极屏蔽层附近的电位最负部位;以及距离阳极较远的电位最负部位,以监测分离器筒体的电位分布。

在三相分离器内测量参比电极应设置在较远处,如分离器与出口管接口处,有电流屏蔽物的后面,及隔板与筒体的焊接处。

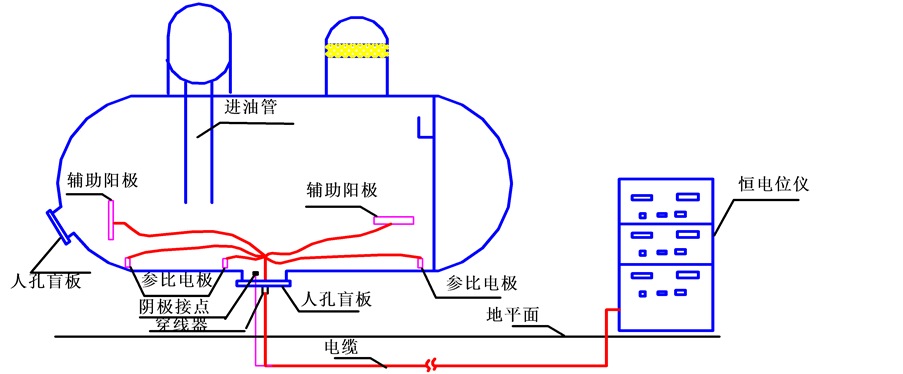

(2) 参比电极和辅助阳极的安装

三相分离器为压力容器,不能在罐壁上打孔安装。在已运行的旧分离器内施工,不能动火。根据现

场情况及分离器的结构特点,为保证电流在三相分离器内均匀分布,并且能使阳极板和参比电极经受住流体的冲击,我们专门设计了安装支架,用卡子固定放水管上(图2、图3)。

(3) 参比电极绝缘密封 [7]

应尽可能避免参比电极与电缆在介质中连接。若密封不好,裸露出来的电缆铜芯在介质中的电位将与分离器筒体在介质中的电位信号一起输入恒电位仪。电缆铜芯电位比分离器筒体电位正得多,导致分离器筒体“过保护”,故参比电极电缆接头密封绝缘很重要。我们采用环氧树脂加玻璃丝布的办法进行了绝缘密封(图2)。

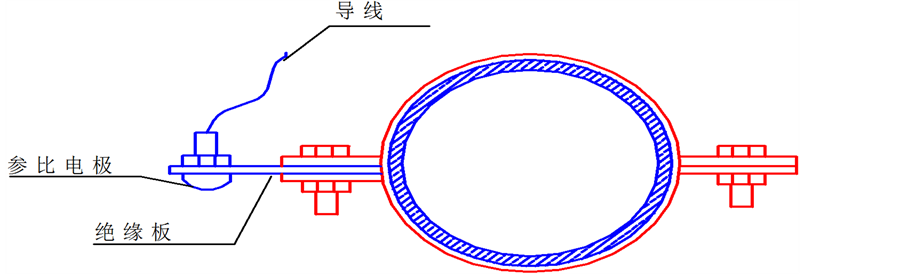

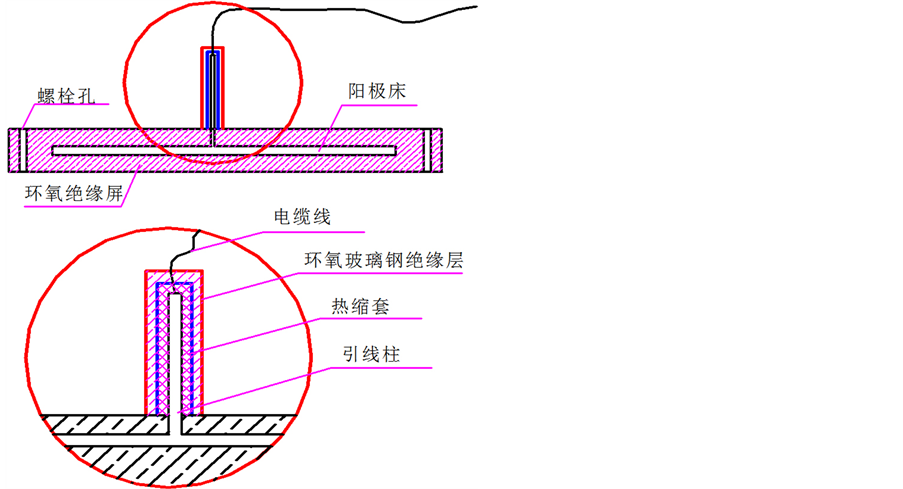

(4) 辅助阳极与分离器筒体的绝缘密封

辅助阳极要有一定的强度和钢度,避免因介质的剧烈冲击造成损坏,其结构设计与安装必须保证与分离器筒体绝缘密封。其辅助阳极密封结构图(图4)。

(5) 辅助阳极与电缆的绝缘密封

与辅助阳极连接的电缆通过介质与罐体,引至直流电源正极。如果该段绝缘损坏,则铜芯裸露处将发生电解腐蚀,直至断开,影响阴极保护系统正常运行。因此,阳极段电缆必须有很好的绝缘,并耐介质腐蚀。我们在焊接处用热缩套管密封绝缘后,再用环氧玻璃钢加强防腐。其结构见图4。

(6) 改进电缆穿过罐壁处的密封方法,在分离器压力小于1.0 MPa的情况下不渗漏。同时对阳极电缆

Figure 1. Working principle flow chart of impressed current cathodic

图1. 外加电流阴极保护技术工作原理流程图

Figure 2. Reference electrode mounting bracket

图2. 参比电极安装支架

Figure 3. Auxiliary anode mounting bracket

图3. 辅助阳极安装支架

Figure 4. Auxiliary anode sealing structure

图4. 辅助阳极密封结构图

的引出方式进行了改进,最初阳极电缆由分离器底部人孔引出,清罐时,人孔不易打开、易损坏电缆,为解决这一问题,我们改成了插座式(图5)。

(7) 对恒电位仪进行了改进

增设了噪音处理技术,过压过流保护技术,控制冗余系统,防雷电保护技术,提高了恒电位仪的可靠性和安全性。最初设计是一台恒电位仪控制一台分离器,由于分离器数量多,控制室现有空间无法安装,为解决这一问题,我们根据现场情况设计了组合式控制柜,使之控制2~3台分离器。

5. 现场测试及效果分析 [8]

为了进一步了解阴极保护装置运行状况和保护效果,2014年8月初我们在2#分离器内安装保护片和未保护片,在运行期间进行了保护电位跟踪测试,结果见表3。

由表3可知:运行期间,各点电位均比该点自腐蚀电位负移在250~380 mv之间,在最佳保护范围内,

说明不存在过保护和欠保护问题。

为验证各点保护的有效性,于2014年10月底将分离器内挂片取出,采用保护片与未保护片失重对比法进行保护度测试,结果见表4。

从表4可知:保护度均达到93%以上,平均保护度达到了95%以上。结果较理想。

Figure 5. Improved drawing of cable seal and extraction method

图5. 电缆密封及引出方式改进图

Table 3. The protection potential test of 2# separator

表3. 2#分离器保护电位测试表

Table 4. Corrosion situation comparison of coupon

表4. 挂片腐蚀对比

6. 经济效益分析

采用外加电流阴极保护技术后,根据95%的保护度效果预测,分离器的使用寿命可以延长约一倍左右(即由5年延长到10年)。按每台分离器造价60万元计算,60 × 11 = 660 (万元),平均延长寿命按5年计,年节约投资132万元。

外加电流阴极保护装置设计寿命5年,投资6 × 11 = 66 (万元)。5年可节约费用132 × 5 = 660 (万元)。投入产出比为1:11。

7. 结束语

(1) 外加电流阴极保护技术在采油二厂濮三联和濮四联实施了11台,现场测试结果表明,阴极保护技术应用于三相分离器本体保护是安全可靠的,并取得了较好的保护效果,尤其是防止点蚀,沟槽腐蚀效果明显。保护度在95%以上,保护面100%。

(2) 过对外加电流阴极保护技术的逐步改进,更加完善和成熟。已形成了一整套独到的设计和安装方案。

(3) 制定了一整套清罐、安装、调试、运行管理规程,为该技术的进一步推广创造了条件。

(4) 该技术投资少,效果显著,操作简单,管理方便,具有一定的推广价值。

(5) 建议在实际使用中,注意摸索每台分离器的清砂周期,以免因沉砂造成辅助阳极埋没影响其正常运行。

文章引用

陈言美,李凯,王春花,陈晓军. 三相分离器外加电流阴极保护技术的改进与应用

Improvement and Application of External Current Cathodic Protection Technology for Three-Phase Separator[J]. 仪器与设备, 2016, 04(03): 83-89. http://dx.doi.org/10.12677/IaE.2016.43012

参考文献 (References)

- 1. 康勇, 罗茜. 液体过滤与过滤介质[M]. 北京: 化学工业出版社, 2008: 203-205.

- 2. 赵常英, 谢成. 输气管线防腐层修复及阴极保护恢复[J]. 管道技术与设备, 2003(6): 29-30.

- 3. 俞蓉蓉, 蔡志章. 地下金属管道的腐蚀与防护[M]. 北京: 石油工业出版社, 1998: 183.

- 4. 王江锋, 李红旗. 输气管线阴极保护问题与治理[J]. 腐蚀与防护, 2014(7): 758-760.

- 5. 卢绮敏. 石油工业中的腐蚀与防护[M]. 北京: 化学工业出版社, 2001: 294.

- 6. 闫勇, 田光. 天然气长输管道外加电源阴极保护故障治理[J]. 科技信息, 2012(14): 387-388.

- 7. 陆军, 王令. 浅谈输气管道阴极保护问题与对策[J]. 金田: 励志, 2012(7).

- 8. 刘绳. 牺牲阳极保护技术在供热管线防腐工程中的应用[J]. 区域供热, 2008(4): 50-54.