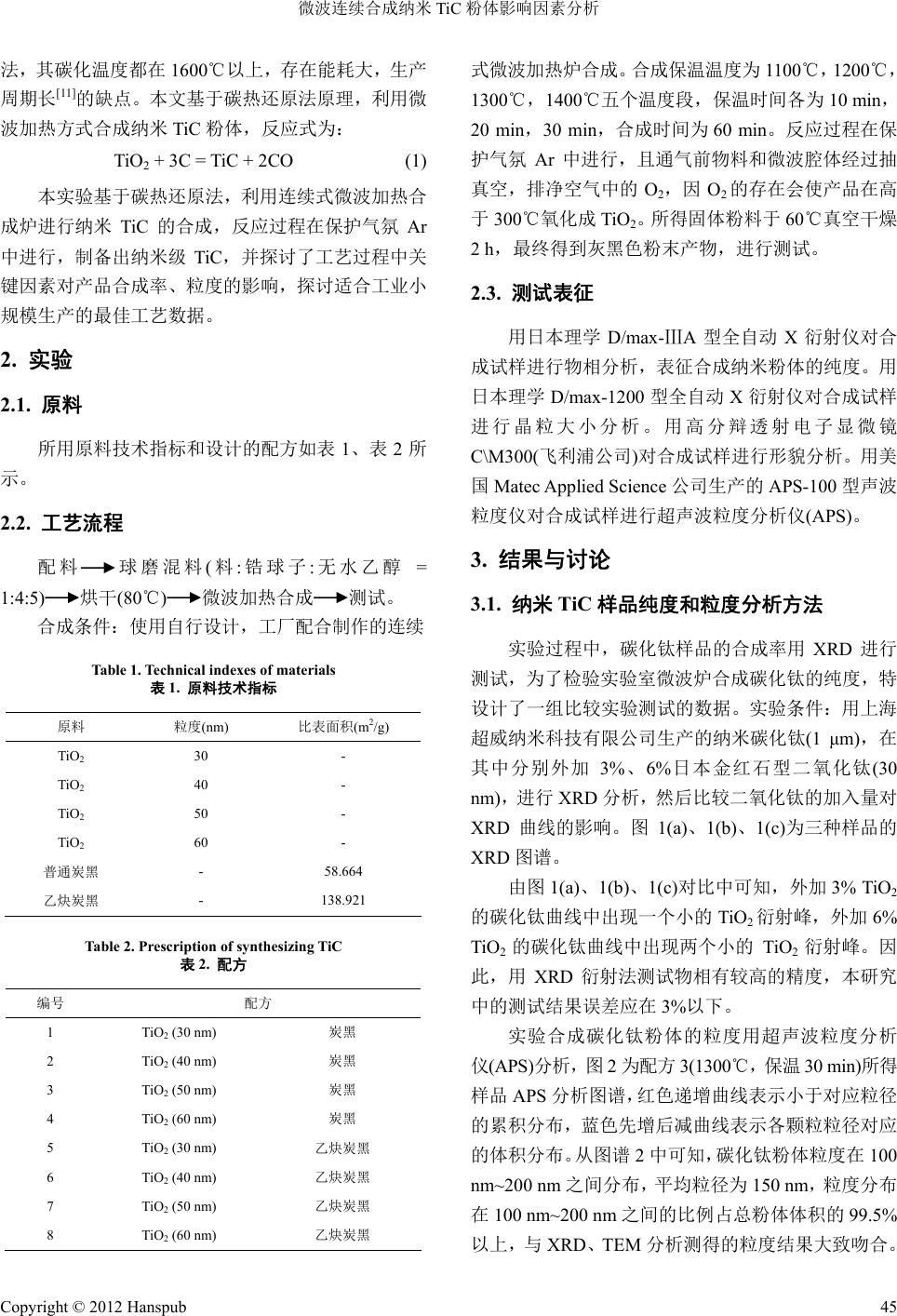

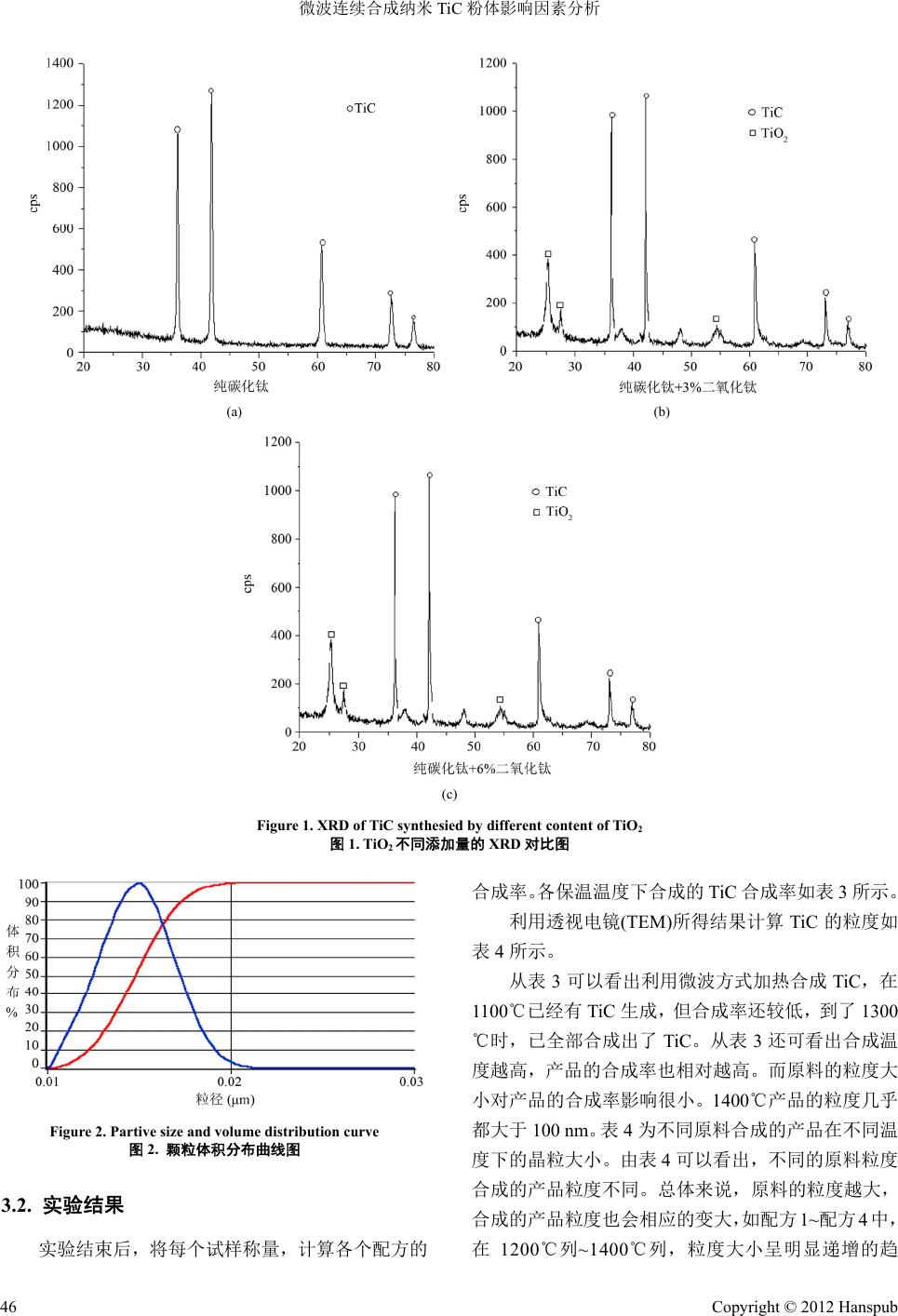

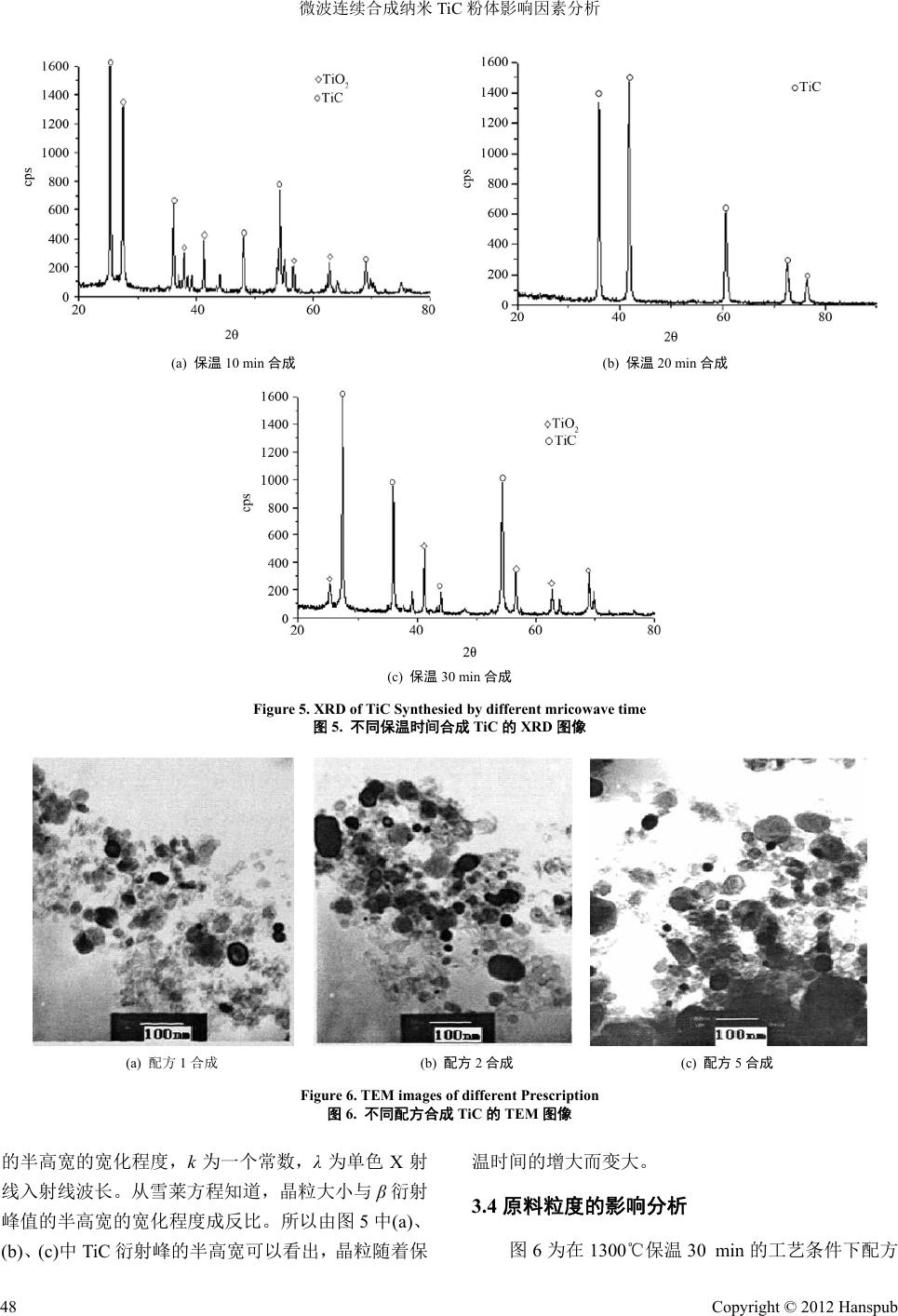

Hans Journal of Nanotechnology 纳米技术, 2012, 2, 44-49 http://dx.doi.org/10.12677/nat.2012.23009 Published Online August 2012 (http://www.hanspub.org/journal/nat.html) Analysis of the Influencing Factors in the Microwave and Continuum Preparation of Nano TiC Powders* Qixing Zhou1, Lingke Zeng1#, Ping’an Liu1, Yang Liu1, Yanchun Liu2, Hui Wang1 1South China University of Technology, Guangzhou 2Guangzhou Red Sun Company Limited, Guangzhou Email: #Lingke@scut.edu.cn Received: Mar. 15th, 2012; revised: Jun. 10th, 2012; accepted: Jul. 14th, 2012 Abstract: In this article the nanometer TiC powder was synthesized by the method of continuous microwave, and its composition and particle size distribution were determined by using TEM, Acoustic particle size analysis (APS) and XRD. The effect of raw materials particle size, synthesis temperature and holding time on the nanometer TiC synthesis was discussed. The experimental results show that the best synthetic conditions are as follows: raw materials (TiO2) size is 30 nm, synthesis temperature is between 1300˚C and 1400˚C, synthetic time for 60 min, the best heat preservation time (1300˚C) is 30 min. Keywords: Microwave Synthesis; Nanometer TiC; Synthesis Rate; Particle Size 微波连续合成纳米 TiC 粉体影响因素分析* 周其星 1,曾令可 1#,刘平安 1,刘 阳1,刘艳春 2,王 慧1 1华南理工大学 2广州红日燃具有限公司 Email: #Lingke@scut.edu.cn 收稿日期:2012 年3月15 日;修回日期:2012年6月10日;录用日期:2012 年7月14 日 摘 要:本文利用微波连续合成纳米 TiC 粉体,并运用透射电镜(TEM)、激光粒度分析及X射线衍射分析(XRD) 等分析手段测定了纳米 TiC 粉体的成分和粒度分布及大小。探讨了原料粒度、合成温度、合成时间、保温时间 等关键影响因素与产品合成率、粒度大小分布的相互关系。实验结果表明,合成 TiC 最佳条件如下:原料(TiO2) 粒度为 30 nm,合成温度为1300℃~1400℃,合成时间为 60 min,保温时间(1300℃)为30 min。 关键词:微波合成;纳米 TiC;合成率;粒度 1. 引言 在碳化物基金属化合物中,除 WC-Co 外,以 TiC-Ni 为基的金属陶瓷也研究得比较成熟,其应用也 很广泛[1],由于 TiC 的熔点(3250℃)比WC(2630℃)高, 耐磨性好,密度只有 WC 的1/3,抗氧化性远优于WC, 可用来替代目前在切削工具工业中广泛使用的 WC- Co 基金属陶瓷,很大程度降低成本,因而引起人们的 极大研究兴趣[2]。将纳米级的 TiC 粉体添加入 WC-Co 作为增强相,大大的提高金属陶瓷力学性能和化学稳 定性[3]。 有关 TiC 粉体的制备方法较多,有直接碳化法[4], TiO2碳热还原法[5],自蔓延高温合成法[6],气相反应 合成法[7],溶融金属浴中合成法[8],电火花熔融法[9], 机械合金化法[10]。而传统工业生产中,常用的方法是 直接碳化法或碳热还原法。直接碳化法或碳热还原 *资助项目:港粤关键技术项目资助,项目编号:200849831001。 #通讯作者。 Copyright © 2012 Hanspub 44  微波连续合成纳米 TiC 粉体影响因素分析 法,其碳化温度都在 1600℃以上,存在能耗大,生产 周期长[11]的缺点。本文基于碳热还原法原理,利用微 波加热方式合成纳米TiC 粉体,反应式为: TiO2 + 3C = TiC + 2CO (1) 本实验基于碳热还原法,利用连续式微波加热合 成炉进行纳米TiC 的合成,反应过程在保护气氛Ar 中进行,制备出纳米级 TiC,并探讨了工艺过程中关 键因素对产品合成率、粒度的影响,探讨适合工业小 规模生产的最佳工艺数据。 2. 实验 2.1. 原料 所用原料技术指标和设计的配方如表 1、表 2所 示。 2.2. 工艺流程 配料 球磨混料(料:锆球子:无水乙醇 = 1:4:5) 烘干(80℃)微波加热合成 测试。 合成条件:使用自行设计,工厂配合制作的连续 Table 1. Technical indexes of materials 表1. 原料技术指标 原料 粒度(nm) 比表面积(m2/g) TiO2 30 - TiO2 40 - TiO2 50 - TiO2 60 - 普通炭黑 - 58.664 乙炔炭黑 - 138.921 Table 2. Prescription of synthesizing TiC 表2. 配方 编号 配方 1 TiO2 (30 nm) 炭黑 2 TiO2 (40 nm) 炭黑 3 TiO2 (50 nm) 炭黑 4 TiO2 (60 nm) 炭黑 5 TiO2 (30 nm) 乙炔炭黑 6 TiO2 (40 nm) 乙炔炭黑 7 TiO2 (50 nm) 乙炔炭黑 8 TiO2 (60 nm) 乙炔炭黑 式微波加热炉合成。合成保温温度为 1100℃,1200℃, 1300℃,1400℃五个温度段,保温时间各为10 min, 20 min,30 min,合成时间为60 min。反应过程在保 护气氛 Ar 中进行,且通气前物料和微波腔体经过抽 真空,排净空气中的 O2,因O2的存在会使产品在高 于300℃氧化成 TiO2。所得固体粉料于60℃真空干燥 2 h,最终得到灰黑色粉末产物,进行测试。 2.3. 测试表征 用日本理学 D/max-ⅢA型全自动X衍射仪对合 成试样进行物相分析,表征合成纳米粉体的纯度。用 日本理学 D/max-1200 型全自动 X衍射仪对合成试样 进行晶粒大小分析。用高分辩透射电子显微镜 C\M300(飞利浦公司)对合成试样进行形貌分析。用美 国Matec Applied Science公司生产的 APS-100 型声波 粒度仪对合成试样进行超声波粒度分析仪(APS)。 3. 结果与讨论 3.1. 纳米 TiC 样品纯度和粒度分析方法 实验过程中,碳化钛样品的合成率用 XRD 进行 测试,为了检验实验室微波炉合成碳化钛的纯度,特 设计了一组比较实验测试的数据。实验条件:用上海 超威纳米科技有限公司生产的纳米碳化钛(1 μm) ,在 其中分别外加 3%、6%日本金红石型二氧化钛(30 nm),进行XRD 分析,然后比较二氧化钛的加入量对 XRD 曲线的影响。图 1(a)、1(b)、1(c)为三种样品的 XRD图谱。 由图 1(a)、1(b)、1(c)对比中可知,外加3% TiO2 的碳化钛曲线中出现一个小的TiO2衍射峰,外加 6% TiO2的碳化钛曲线中出现两个小的 TiO2衍射峰。因 此,用 XRD 衍射法测试物相有较高的精度,本研究 中的测试结果误差应在3%以下。 实验合成碳化钛粉体的粒度用超声波粒度分析 仪(APS)分析,图2为配方 3(1300℃,保温 30 min)所得 样品 APS 分析图谱,红色递增曲线表示小于对应粒径 的累积分布,蓝色先增后减曲线表示各颗粒粒径对应 的体积分布。从图谱 2中可知,碳化钛粉体粒度在100 nm~200 nm之间分布,平均粒径为150 nm,粒度分布 在100 nm~200 nm之间的比例占总粉体体积的99 .5% 以上,与XRD、TEM 分析测得的粒度结果大致吻合。 Copyright © 2012 Hanspub 45  微波连续合成纳米 TiC 粉体影响因素分析 Copyright © 2012 Hanspub 46 (a) (b) (c) Figure 1. XRD of TiC synthesied by different content of TiO2 图1. TiO 2不同添加量的 XRD 对比图 Figure 2. Partive size and volume distribution curve 图2. 颗粒体积分布曲线图 3.2. 实验结果 实验结束后,将每个试样称量,计算各个配方的 合成率。各保温温度下合成的 TiC 合成率如表 3所示。 利用透视电镜(TEM)所得结果计算 TiC 的粒度如 表4所示。 从表 3可以看出利用微波方式加热合成 TiC,在 1100℃已经有 TiC 生成,但合成率还较低,到了 1300 ℃时,已全部合成出了 TiC。从表 3还可看出合成温 度越高,产品的合成率也相对越高。而原料的粒度大 小对产品的合成率影响很小。1400 ℃产品的粒度几乎 都大于 100 nm。表 4为不同原料合成的产品在不同温 度下的晶粒大小。由表4可以看出,不同的原料粒度 合成的产品粒度不同。总体来说,原料的粒度越大, 合成的产品粒度也会相应的变大,如配方 1~配方 4中, 在1200℃列~1400℃列,粒度大小呈明显递增的趋  微波连续合成纳米 TiC 粉体影响因素分析 Table 3. Synthesis of nanometer TiC 表3. 为不同合成温度下纳米 TiC 的合成率(%) 温度 编号 1100℃ 1200℃ 1300℃ 1400℃ 1 50.32 86.64 99.3 100 2 62.23 85.71 99.68 100 3 72.95 89.69 100 100 4 46.21 80.41 100 100 5 36.12 89.69 100 100 6 25.54 80.41 100 100 7 83.45 84.9 99.74 100 8 55.55 87.05 100 100 Table 4. Particle size of nanometer TiC (nm) 表4. 各合成温度下纳米 TiC 的粒度(nm) 温度 编号 1100℃ 1200℃ 1300℃ 1400℃ 1 147.56 59.54 123.3 179.05 2 50.41 67.56 67.89 189.65 3 69.02 129.87 136.56 220.26 4 91.43 159.22 245.56 135.89 5 120.06 78.82 96.46 255.02 6 84.78 179.46 167.91 340.31 7 40.56 146.44 145.64 123.76 8 78.37 268.46 423.43 456.76 势。但配方 5~配方 8中,在1100℃列和 1400℃列, 粒度大小并不呈原料大小递增,产品的粒度大小不 一。造成这种现象的原因可能是,原料中不同碳黑的 结构所致,炭黑的粒度不同,尤其是导电性能不同, 致使物料微波加热过程中吸收微波不均匀,导致温度 不均匀,因此会形成产品形貌和粒度不同。 3.3. 合成温度和保温时间的影响分析 图3为配方 1~配方 4在不同温度下产品的合成率 与温度的关系曲线。 图4为配方 1~配方 4在不同温度下产品的粒度与 温度的关系曲线。 图5为配方1在1300℃保温 10 min,20 min,30 min 的XRD 图。 从图 3可以看出合成温度越高,产品的合成率也 越高。在 900℃左右开始有 TiC 生成,但这个温度段 合成率显然还很低。合成率在1150℃左右有一个下降 的趋势,可能原因是,微波加热过程中出现热点,温 度在这阶段急剧上升,使炭黑在这过程中挥发烟灭, 从而使还原反应不完全,因而使其合成率降低。从此 图得出最佳合成温度为1300 ℃,在这个温度下,反应 已经完全,有利于产品的合成。 从图 4可以看出合成 TiC 的粒度随着合成温度的 升高而升高。但并不成平直的正比例关系。因为合成 TiC 的粒度的影响因素比较复杂,除了合成温度外, 还包括炭黑的粒度,表面积和原料 TiO2的粒度、保温 时间等因素的影响。影响产品的粒度主要是原料的粒 度和合成温度两个主要因素。一般来说,原料的粒度 大,产品的粒度相应增大。合成温度高,产品的粒度 也相应增大。 图5中是配方 1在1300℃保温时间各为 10 min, 20 min,30 min下合成 TiC 的XRD图。产品峰形尖 锐,无杂峰,表明在微波合成的 TiC 晶粒成型完整且 均匀。在 1300℃保温 30 min 条件下,图 5(c)已经没有 出现 TiO2峰,产品为完全 TiC。 根据雪莱方程:D = kλ/(βcosθ),式中 θ为布拉格 角,D为垂直入射线方向晶粒的尺寸,β是衍射峰值 0 10 20 30 40 50 60 70 80 90 100 9001000 1100 1200 13001400 温度(℃) 合成率(%) 1 2 3 4 Figure 3. Synthesis of rate and temperature curve 图3. 合成率与温度的关系 0 50 100 150 200 250 300 350 400 450 9001000 11001200 13001400 温度(℃) 平均粒度(nm) 1 2 3 4 Figure 4. TiC particle size and temperature curve 图4. TiC粒度和温度的关系 Copyright © 2012 Hanspub 47  微波连续合成纳米 TiC 粉体影响因素分析 Copyright © 2012 Hanspub 48 (a) 保温10 min 合成 (b) 保温 20 min 合成 (c) 保温30 min 合成 Figure 5. XRD of TiC Synthesied by different mricowave time 图5. 不同保温时间合成 TiC 的XRD 图像 (a) 配方 1合成 (b) 配方 2合成 (c) 配方5合成 Figure 6. TEM images of different Prescription 图6. 不同配方合成 TiC 的TEM 图像 的半高宽的宽化程度,k为一个常数,λ为单色 X射 线入射线波长。从雪莱方程知道,晶粒大小与β衍射 峰值的半高宽的宽化程度成反比。所以由图5中(a)、 (b)、(c)中TiC衍射峰的半高宽可以看出,晶粒随着保 温时间的增大而变大。 3.4 原料粒度的影响分析 图6为在 1300℃保温30 min的工艺条件下配方  微波连续合成纳米 TiC 粉体影响因素分析 1,配方2,配方 5合成粉体的 TEM图。 配方 1为30 nm TiO2 + 炭黑,配方 2为40 nm TiO2 + 炭黑,配方 5为30 nm TiO2 + 乙炔炭黑。从以上三 个配方的 TEM 图像可以看出,三种配方均制得 TiC, 其粒度大约在 60 nm左右,与 XRD 测试的平均粒径 55.46 nm较为吻合。且其合成的 TiC 分散性都比较好, 只有图 6(c)有比较严重的团聚。原料的粒度对产品的 合成率影响并不很大,但对产品的粒度影响很大。原 料粒度越大,产品越容易形成团聚。而产品的团聚不 仅和原料粒度有关,还和炭黑的性能有关。图 6(c)有 比较严重的团聚,可能原因是,所用原料为乙炔炭黑, 乙炔炭黑有比炭黑更强的导电性,在微波加热过程 中,微波容易透过而不吸收。使反应过程温度不均匀, 导致产品形成团聚。所以,所用原料中配方1为最佳 配方,产品的合成率和粒度大小都较好,且不易形成 团聚。 4. 结论 1) 利用微波加热合成TiC,能在较低温度(1300 ℃)下合成,最佳工艺条件如下:原料(TiO2)粒度为 30 nm,合成温度为 1300℃,合成时间为 60 min,保温 时间(1300℃)为30 min。 2) 用微波合成TiC,所用原料的粒度越小合成的 TiC 的粒度也越小。但特别是不同结构的炭黑对合成 的TiC 的粒度有很大的影响。同条件下炭黑比乙炔炭 黑有更高的合成率,且产品不易形成团聚。因为乙炔 炭黑导电性强,微波加热不均匀所致。 3) 合成温度越高,产品的合成率也越高。在 900 ℃左右开始有TiC 生成,但这个温度段合成率显然还 很低。合成温度高,产品的粒度也相应增大。1400℃ 合成率很高,但粒度增长幅度很大,超过 1400℃并不 合适用于微波合成纳米TiC。 4) 保温时间越长,产品合成率越高,产品的粒度 越大,且易形成团聚。合成为 1300℃时,保温时间为 30 min 较适合产品的生产。 参考文献 (References) [1] 刘阳, 曾令可, 胡晓力等. 碳化钛的合成及其应用研究进展 [J]. 中国陶瓷, 2002, 38(5): 7-10. [2] 陈怡元, 邹正光, 龙飞. 碳化钛基金属陶瓷的合成及其应用 研究现状[J]. 钛工业进展, 2007, 24(3): 5-9. [3] 王为民, 傅正义, 袁润章. TiC 纳米晶粉的制备及其特性[J]. 陶瓷学报, 1998, 19(2): 73-75. [4] 李奎, 潘复生, 汤爱涛. TiC、TiN 、Ti(C、N)粉末制备技术的 现状及发展[J]. 重庆大学学报(自然科学版), 2002, 25(6): 135- 138. [5] K. Rasit. Kinetics and phase evolution during carbothermal syn- thesis of titanium carbide ultrafine titnina/carbon mixture. Jour- nal of Materials Science, 1998, 33(4): 1049-1055. [6] J. F. Li, Z. Q. Zhang. Self-propagating high-temperature synthe- sis of (W,Ti)C powder. Journal of Central South University of Techolgy, 1999, 6(2): 124-126. [7] R. Alexandrescu. Synthesis of TiC and SiC/TiC nanocrystalline powders by gaw-phase laser-induced reaction. Journal of Mate- rials Science, 1997, 32(2): 5629-5635. [8] G. Cliche. Synthesie of TiC and (Ti,W)C in solvent metals. Ma- terials Science and Engineering A, 1991, 148(2): 319-328. [9] M. S. Hsu. Synthesis of nanocrystalline titanium carbide by spark erosion. Scripta Metallurgica et Materialia, 1995, 32(6): 805-808. [10] C. Chul-Jin. Perparation of ultrafine TiC-Ni cermet powders by mechanical alloying. Journal of Materials Processing Technoligy, 2000, 104(1): 127-132. [11] 李劲风, 张昭, 张鉴清等. W含量及预热温度对 Ti-W-C 体系 燃烧合成产物的影响研究[J]. 稀有金属材料科学与工程, 2002, 31(1): 64-68. Copyright © 2012 Hanspub 49 |