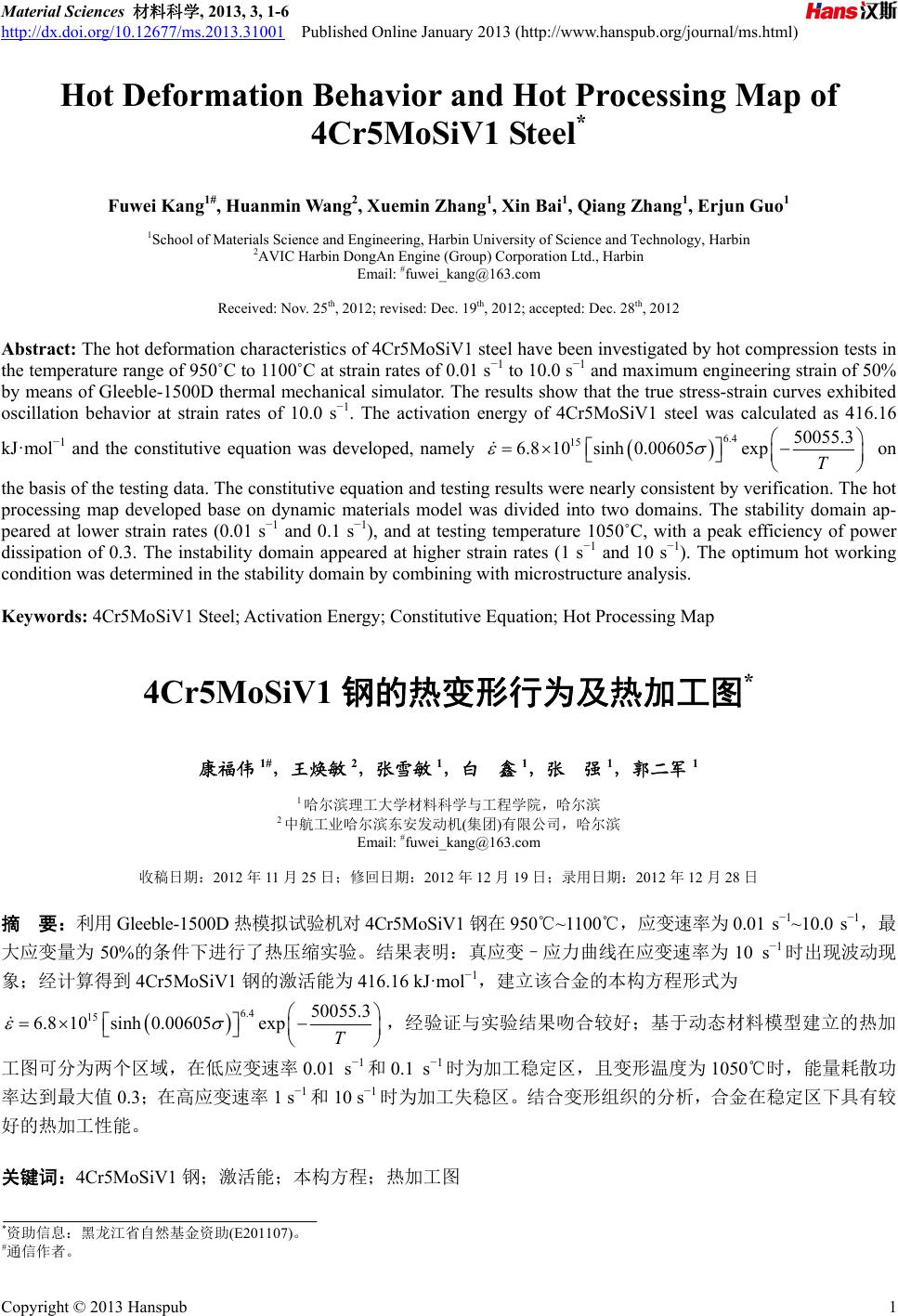

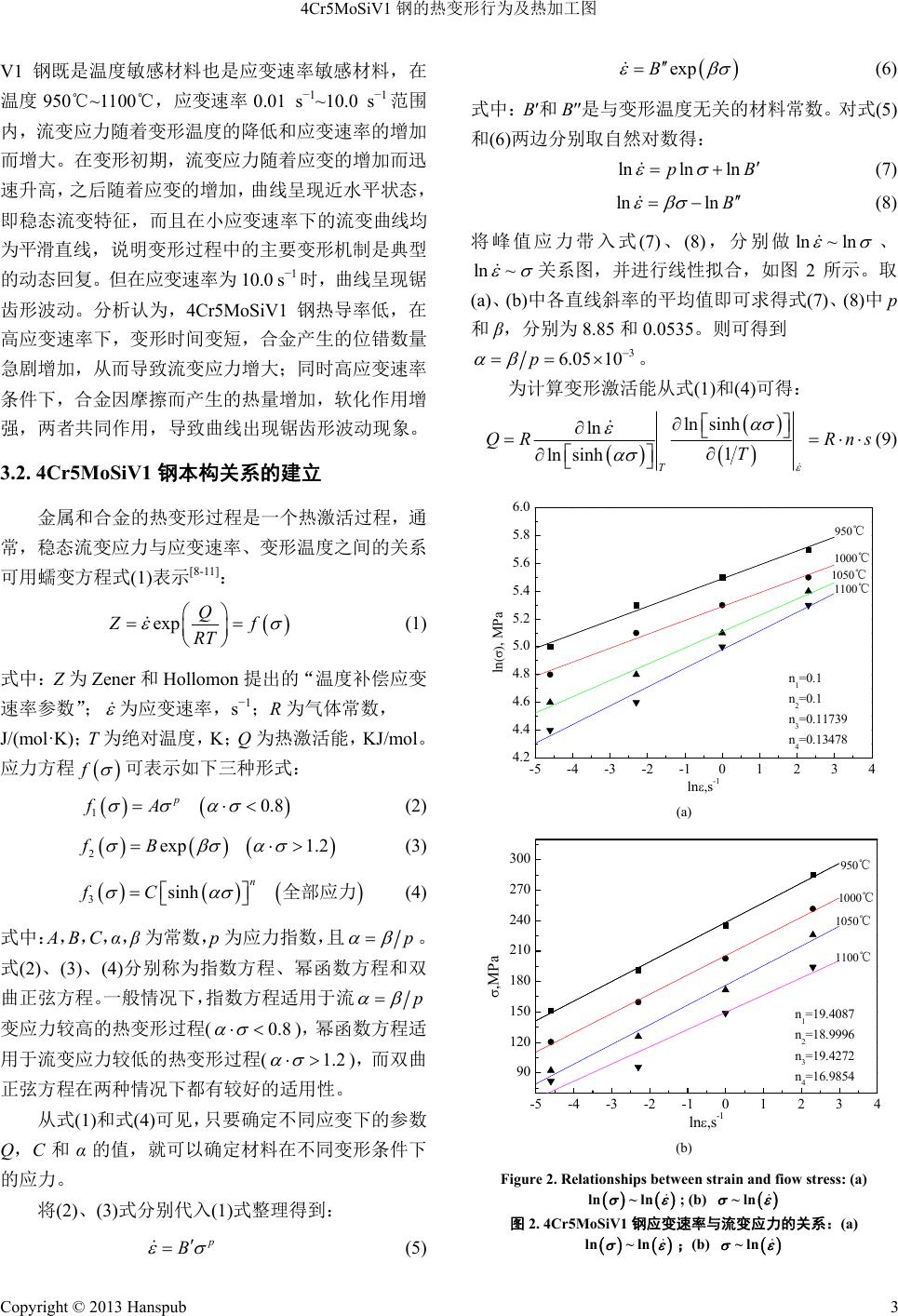

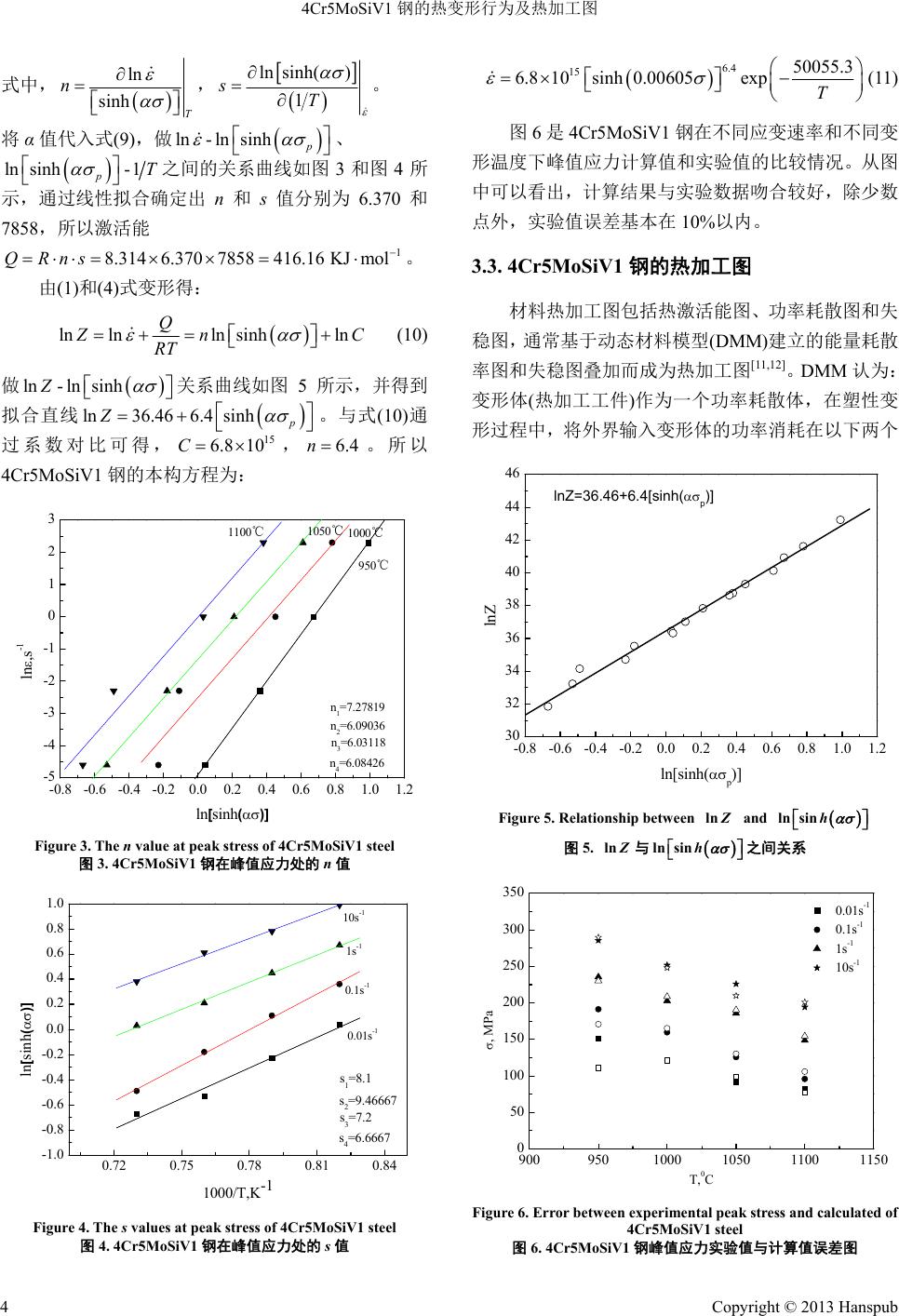

Material Sciences 材料科学, 2013, 3, 1-6 http://dx.doi.org/10.12677/ms.2013.31001 Published Online January 2013 (http://www.hanspub.org/journal/ms.html) Hot Deformation Behavior and Hot Processing Map of 4Cr5MoSiV1 Steel* Fuwei Kang1#, Huanmin Wang2, Xuemin Zhang1, Xin Bai1, Qiang Zhang1, Erjun Guo1 1School of Materials Science and Engineering, Harbin University of Science and Technology, Harbin 2AVIC Harbin DongAn Engine (Group) Corporation Ltd., Harbin Email: #fuwei_kang@163.com Received: Nov. 25th, 2012; revised: Dec. 19th, 2012; accepted: Dec. 28th, 2012 Abstract: The hot deformation characteristics of 4Cr5MoSiV1 steel have been investigated by hot compression tests in the temperature range of 950˚C to 1100˚C at strain rates of 0.01 s−1 to 10.0 s−1 and maximum engineering strain of 50% by means of Gleeble-1500D thermal mechanical simulator. The results show that the true stress-strain curves exhibited oscillation behavior at strain rates of 10.0 s−1. The activation energy of 4Cr5MoSiV1 steel was calculated as 416.16 kJ·mol−1 and the constitutive equation was developed, namely 6.4 15 50055.3 6.810sinh 0.00605expT on the basis of the testing data. The constitutive equation and testing results were nearly consistent by verification. The hot processing map developed base on dynamic materials model was divided into two domains. The stability domain ap- peared at lower strain rates (0.01 s−1 and 0.1 s−1), and at testing temperature 1050˚C, with a peak efficiency of power dissipation of 0.3. The instability domain appeared at higher strain rates (1 s−1 and 10 s−1). The optimum hot working condition was determined in the stability domain by combining with microstructure analysis. Keywords: 4Cr5MoSiV1 Steel; Activation Energy; Constitutive Equation; Hot Processing Map 4Cr5MoSiV1 钢的热变形行为及热加工图* 康福伟 1#,王焕敏 2,张雪敏 1,白 鑫1,张 强1,郭二军 1 1哈尔滨理工大学材料科学与工程学院,哈尔滨 2中航工业哈尔滨东安发动机(集团)有限公司,哈尔滨 Email: #fuwei_kang@163.com 收稿日期:2012 年11 月25 日;修回日期:2012年12 月19 日;录用日期:2012年12 月28 日 摘 要:利用 Gleeble-1500D 热模拟试验机对 4Cr5MoSiV1 钢在950℃~1100℃,应变速率为0.01 s−1~10.0 s−1,最 大应变量为50%的条件下进行了热压缩实验。结果表明:真应变–应力曲线在应变速率为 10 s−1时出现波动现 象;经计算得到4Cr5MoSiV1 钢的激活能为 416.16 kJ·mol−1,建立该合金的本构方程形式为 6.4 15 50055.3 6.810sinh 0.00605expT ,经验证与实验结果吻合较好;基于动态材料模型建立的热加 工图可分为两个区域,在低应变速率0.01 s−1和0.1 s−1时为加工稳定区,且变形温度为 1050℃时,能量耗散功 率达到最大值0.3;在高应变速率1 s−1和10 s−1时为加工失稳区。结合变形组织的分析,合金在稳定区下具有较 好的热加工性能。 关键词:4Cr5MoSiV1 钢;激活能;本构方程;热加工图 *资助信息:黑龙江省自然基金资助(E201107)。 #通信作者。 Copyright © 2013 Hanspub 1  4Cr5MoSiV1 钢的热变形行为及热加工图 Copyright © 2013 Hanspub 2 1. 引言 表1所示。将其加工成尺寸为Φ8 × 12 mm的圆柱体 压缩试样若干,在 Gleeble-1500D 热模拟机上进行高 温压缩实验。实验温度为 950℃、1000℃、1050℃、 1100℃,应变速率为 0.01 s−1、0.1 s−1、1.0 s−1、10.0 s−1, 最大变形量为50%。为减小试样与压头之间的摩擦, 压缩前在试样两端粘贴石墨片做为润滑剂。压缩结束 后试样立即水冷保留高温组织以便观察。 4Cr5MoSiV1 钢(相当于美国AISI H13钢)是国际 上广泛应用的一种空冷硬化热作模具钢。该钢在 600℃~ 650℃下具有良好的抗拉强度、冲击韧性、热稳定性 以及抗疲劳性能,因此广泛用于制作中型锤锻模、中 小机锻模、热挤压模以及铝、镁合金压铸模等[1-3]。其 失效形式主要表现为塑性变形、疲劳断裂、磨损等, 通过对其热加工及后续热处理工艺的优化,可以显著 改善合金组织,提高合金性能,延长模具使用寿命。 目前关于 4Cr5MoSiV1钢的热处理工艺优化问题国内 外学者已做了大量的研究[4-6],但是在热加工方面研究 的还比较少[7] 。本文主要通过热模拟实验研究 4Cr5MoSiV1 钢的变形特性,建立本构方程及热加工 图,优化该合金的热加工工艺。 3. 实验结果及分析 3.1. 真应力–真应变曲线 图1为4Cr5MoSiV1钢在不同变形温度和应变速 率下的真应力–真应变曲线。从图 1可见,4Cr5MoSi- Table 1. Chemical composition of 4Cr5MoSiV1 steel (mass fraction %) 表1. 4Cr5MoSiV1 钢的化学成分(质量分数%) 2. 实验材料及方法 C Cr Si Mo Mn V P S Fe 0.385.12 1.02 1.32 0.35 0.85 0.02 0.01余 实验所用材料为4Cr5MoSiV1 钢,其化学成分如 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0 50 100 150 200 250 300 T rue stress, MP a True strain 10s-1 1s-1 0.1s-1 0.01s-1 950℃ 0.0 0.1 0.2 0.30.4 0.5 0.6 0.7 0 50 100 150 200 250 T rue stress, MP a True strain 10s-1 1s-1 0.1s-1 0.01s-1 1000℃ (a) (b) 0.0 0.10.2 0.3 0.4 0.50.6 0.7 0 50 100 150 200 T rue stress, MP a True strain 10s-1 1s-1 0.1s-1 0.01s-1 1050℃ 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0 50 100 150 200 T rue stress, MP a True strain 10s-1 1s-1 0.1s-1 0.01s-1 1100℃ (c) (d) Figure 1. The true stress-strain curves of 4Cr5MoSiV1 steel: (a) 950˚C; (b) 1000˚C; (c) 1050˚C; (d) 1100˚C 图1. 4Cr5MoSiV1 钢的真应力–应变曲线:(a) 950℃;(b) 1000℃;(c) 1050℃;(d) 1100℃  4Cr5MoSiV1 钢的热变形行为及热加工图 V1 钢既是温度敏感材料也是应变速率 敏感 材料, 在 温度 950℃~1100℃,应变速率 0.01 s−1~10.0 s−1范围 内,流变应力随着变形温度的降低和应变速率的增加 而增大。在变形初期,流变应力随着应变的增加而迅 速升高,之后随着应变的增加,曲线呈现近水平状态, 即稳态流变特征,而且在小应变速率下的流变曲线均 为平滑直线,说明变形过程中的主要变形机制是典型 的动态回复。但在应变速率为 10.0 s−1时,曲线呈现锯 齿形波动。分析认为,4Cr5MoSiV1钢热导率低,在 高应变速率下,变形时间变短,合金产生的位错数量 急剧增加,从而导致流变应力增大;同时高应变速率 条件下,合金因摩擦而产生的热量增加,软化作用增 强,两者共同作用,导致曲线出现锯齿形波动现象。 3.2. 4Cr5MoSiV1 钢本构关系的建立 金属和合金的热变形过程是一个热激活过程,通 常,稳态流变应力与应变速率、变形温度之间的关系 可用蠕变方程式(1)表示[8-11]: exp Q Z RT f (1) 式中:Z为Zener 和Hollomon 提出的“温度补偿应变 速率参数”; 为应变速率,s−1;R为气体常数, J/(mol·K);T为绝对温度,K;Q为热激活能,KJ/mol。 应力方程 f 可表示如下三种形式: 10.8 p fA (2) 2exp 1.2fB (3) 3sinh n fC 全部应力 (4) 式中:A,B,C,α,β为常数,p为应力指数,且 p 。 式(2)、(3)、(4) 分别称为指数方程、幂函数方程和双 曲正弦方程。一般情况下,指数方程适用于流 p 变应力较高的热变形过程(0.8 方程适 用于流变应力较低的热变形过程(1.2 ),幂函数 ),而 双曲 正 两种情况下都有较好的适用性。 从式(1)和式 弦方程在 (4)可见,只要确定不同应变下的参数 Q, (3)式分别代入(1)式整理得到: C和α的值,就可以确定材料在不同变形条件下 的应力。 将(2)、 p B pexB (6) 式中:B′和B″是与变形温度无关的 B 材料常数。对式(5) 和(6)两边分别取自然对数得: ln lnp (5) ln (7) lnln B 将峰值应力带入式(7) 、(8),分 (8) 别做 ln~ ln 、 ln ~ 关系图,并进行线性拟合,如图 取 各直线斜率的平均值即可求得式(7)、(8)中p 和β,分别为 8.85 和0.0535。则可得到 2所示。 (a)、(b) 中 3 6.05 10p 。 为计算变形激活能从式(1)和(4)可得: ln sinh ln 1 ln sinhT QR Rns T (9) -5 -4 -3 -2 -101234 4.2 4.4 4.6 4.8 5.0 5.2 5.4 5.6 5.8 6.0 n1=0.1 n2=0.1 n3=0.11739 n4=0.13478 950℃ 1100℃ 1050℃ 1000℃ ln), MPa ln,s-1 (a) -5-4-3-2-101234 90 120 150 180 210 240 270 300 ln,s-1 n1=19.4087 n2=18.9996 n3=19.4272 n4=16.9854 950℃ 1100℃ 1000℃ 1050℃ ,MPa (b) Figure 2. Relationships bet strain and fiow stress: (a) ween ln~ ln ; (b) ~ln 图2. 4Cr5MoSiV1 钢应变速率与流变应力的关系:(a) ln~ ln ;(b) ~ln Copyright © 2013 Hanspub 3  4Cr5MoSiV1 钢的热变形行为及热加工图 ln sinh T n ln sinh() 1 式中,, sT 。 入式(9),做将 α值代 ln -ln sinh p 、 ln sinh p -1T之间的关系曲线如图 3 n和s值分别为 416.16 K 和图 4所 37 和 活能 示,通过线性拟合确定出 6. 0 1 8.314 6.370 7858JmolQRns 7858,所以激 由(1)和(4)式变形得: 。 ln lnln Qsinh ln Z n C RT (10) 做ln Z - ln sinh ln 36.46 Z 过系数对比可得, 关系曲线如图 5所示, 。与式(10)通 。所以 钢的本构方程为: 并得到 拟合直线 6.4 sinhp 6.8 10 C ,n 15 4Cr5MoSiV1 3 6.4 -0.8-0.6-0.4-0.20.0 0.20.4 0.6 0.8 1.0 1.2 -5 -4 -3 -2 -1 0 1 2 n4=6.08426 n3=6.03118 n2=6.09036 n1=7.27819 950℃ 1000℃ 1050℃ 1100℃ ln,s-1 l n [ sin h ( ) ] Figure 3. The n value at peak stress of 4Cr5MoSiV1 steel 图3. 4Cr5MoSiV1 钢在峰值应力处的 n值 0.72 0.75 0.78 0.81 0.84 -1.0 -0.8 -0.6 -0.4 -0.2 0.0 0.2 0.4 0.6 0.8 1.0 s4=6.6667 s3=7.2 s2=9.46667 s1=8.1 1s-1 0.01s-1 0.1s-1 10s 6.4 50055.3 15 10sinh 0.00605exp 6.8 T (11) 图6是4Cr5MoSiV1 钢在不同应变速率和不同变 形温度下 功率耗散图和失 稳图 峰值应力计算值和实验值的比较情况。从图 中可以看出,计算结果与实验数据吻合较好,除少数 点外,实验值误差基本在 10%以内。 3.3. 4Cr5MoSiV1 钢的热加工图 材料热加工图包括热激活能图、 ,通常基于动态材料模型(DMM)建立的能量耗散 率图和失稳图叠加而成为热加工图[11,12]。DMM 认为: 变形体(热加工工件)作为一个功率耗散体,在塑性变 形过程中,将外界输入变形体的功率消耗在以下两个 46 -0.8-0.6-0.4-0.20.0 0.2 0.4 0.6 0.8 1.01.2 30 32 34 36 38 40 42 44 lnZ ln[sinh( p)] lnZ=36.46+6.4[sinh(p)] Figure 5. Relationship between and ln Z lnsinh 图5. ln Z与lnsin h 之间关系 9009501000 1050 1100 1150 0 50 100 150 200 250 300 350 0.01s-1 0.1s-1 1s-1 10s-1 , MPa T,0C -1 ln[sinh()] 1000/T,K-1 Figure 4. The s values at peak stress of 4Cr5MoSiV1 steel 图4. 4Cr5MoSiV1 钢在峰值应力处的 s值 Figure 6. Error between experimental peak stress and calculated of 4Cr5MoSiV1 steel 图6. 4Cr5MoSiV1 钢峰值应力实验值与计算值误差图 Copyright © 2013 Hanspub 4  4Cr5MoSiV1 钢的热变形行为及热加工图 方面,1) 塑性变形引,用G 起的粘塑性热 (0 Gd )表示;2) 变形过程中组织变 的0 化而消耗 功率,用 J( J d )表示。工件在热加工过程 中单位体积内吸收的功可分为两部分,综合表示 为式(12): P 率P 00 ddGJ (12) 在恒定温度和应变条件下,工件材料 形时 在经受热变 的动态反映可以用下面的方程来表示: m K (13) 式中,K,m均为常数。而应变速率敏感指数 m决定 了在热变形过程中材料塑性变形而消耗的能量 G和 材料组织动态变化所消耗的能量J,J与G的变化率 就构成了应变速率敏感指数的定义式,即: ,, lnJ ln TT G (14) 当材料处于理想的线性耗散状态时(m = 1),J达 到了 最大值 max J max 2 J JP (15) 此时,材料处于非线性耗散 表示 过程,能量消耗效率 为[12]: 0d1 m Jm (16) 即, 2 1 m m (17) 功率耗散率 η随温度和应变 部的可加工性能并不是能量消耗功率越 大而 [12] 速率的变化就构成了功率 耗散图,它可以定量描述合金的热加工过程中组织变 化特征。 材料内 越好,还取决于加工失稳区能量消耗的功率,因 为在此区域能量消耗的功率也可能会高,所以有必要 先判断出合金的加工失稳区。在动态材料模型中,加 工失稳区判据是由Prasad 等人提出来的,该判据可以 表示为如下形式 : ln 10 ln m mm 应变,变形温度和应变速率下的m、 、 值。从而 绘制 4Cr5MoSiV1 钢在工程应变为 50%时的能量热加 工图如图 7所示。从图 7中可以看出,热加工图明显 分为两个区域:加工稳定区和失稳区。实验材料在 1000℃~1050℃、应变速率为 0.01 s−1~0.1 s−1能量耗散 率 值大于0.25,在应变速率为 0.01 s−1,变形温度为 105 ℃,能量消耗效率0 达到峰值,约为 0.3。加工失 稳区发生在高应变速率条件 1 s−1~10 s−1。这与 4Cr5MoSiV1 钢的应力–应变曲线相符合。 图8为4Cr5MoSiV1钢在 1 0.1 s ,T = 1050℃ 条件下变形试样显微组织照片。呈现明显的 动态再结晶特征,没有出现楔形裂纹和内部空穴等缺 陷,此变形条件下,为变形安全区。能量耗散率 图中组织 值 最大,变形组织易于控制。因此变形温度为1050 应变速率为 0.1 s−1是较佳的变形条件。该结果为 4Cr5MoSiV1 钢热加工工艺的制定提供了依据。 ℃, 0.08750 0.1313 0.1750 0.2188 0.2297 0.2406 0.2625 0.2734 0.2844 0.3063 0.04375 0.1750 9609801000 1020 1040 1060 1080 110 0 -4 -3 -2 -1 0 1 2 ln,s-1 Temperature,℃ Figure 7. The hot processing map of 4Cr5MoSiV1 steel 图7. 4Cr5MoSiV1 钢的热加工图 Figure 8. The microstructure at deformation condition 0.1 s−1, (18) 按照式(14)、(17)、(18)计算出 4Cr5MoSiV1 钢在不同 1050˚C 图8. 1 0.1 s ,T = 1050℃变形条件下的显微组织 Copyright © 2013 Hanspub 5  4Cr5MoSiV1 钢的热变形行为及热加工图 Copyright © 2013 Hanspub 6 4. 结 1) 4Cr5MoSiV1钢既是温度敏感材料,也是应变 速率 4Cr5MoSiV1 钢热变形激活能为 41 kJ·m 论 敏感材料,在应变速率为10 s−1时,曲线出现了 波动。 2) 6.16 ol−1,热变形方程为: 6.4 15 50055.3 6.810sinh 0.00605expT 该方程与实验结果吻合较好。 图,变形温度 为1 参考文献 (References) [1] 潘健生, [M]. 北京: 高等教育出版社, 选用、热处理与使用寿命[J]. 金属热处理, 3) 建立了 4Cr5MoSiV1钢的热加工 050℃,应变速率为 0.1 s−1为较佳的热加工工艺参 数。 胡明娟. 热处理工艺学 2009: 247-253. [2] 周敬恩. 模具材料 1999, 5: 1-13. [3] 干勇, 田志勇, 董瀚. 中国材料工程大典[M]. 北京: 化学工 业出版社, 2005: 97-99. [4] 刘以宽, 李润宝, 毛文华. H13 钢铝合金压铸模的研制和使 用[J]. 金属热处理, 1990, 35(2): 51-55. [5] 陈杰. H13钢及其热处理[J]. 热处理技术与装备, 2008, 29(4): 44-46. [6] 晏广华, 黄新民, 褚作朋等. 不同热处理工艺下H13 钢组织 性 能的变化[J]. 合肥工业 大学学报(自然科学版), 2011, 34(6): 834-837. [7] C. Tekmen, M. Toparli, I. Ozdemir, et al. High temperature behaviour of H13 steel. Materials Research and Advanced Tech- niques, 2005, 96(12): 1431-1433. [8] R. Milovic, D. Manojlovic and M. Andjelic. Hot workability of M2 type high-speed steel. Steel Research, 1992, 62: 78-84. [9] W. Roberts. Dynamic changes that occur during hot working and their significance regarding microstructural development and hot workability. G. Krauss. Deformation, processing and structure. Metals Park: American Society for Metals, 1984: 109-184. [10] H. J. McQueen, N. D. Ryan. Constitutive analysis in hot work- ing. Materials Science and Engineering, 2002, 322(1-2): 47. [11] Y. Prasad, T. Seshacharyulu. Modeling of hot deformation for microstructural control. International Materials Reviews, 1998, 43(6): 243-258. [12] Y. V. R. K. Prasad, H. L. Gegel, S. M. Doraivelu, J. C. Malas, J. T. Morgan, K. A. Lark and D. R. Barker. Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242. Met- allurgical Transactions A, 1984, 15(10): 1883-1892. |