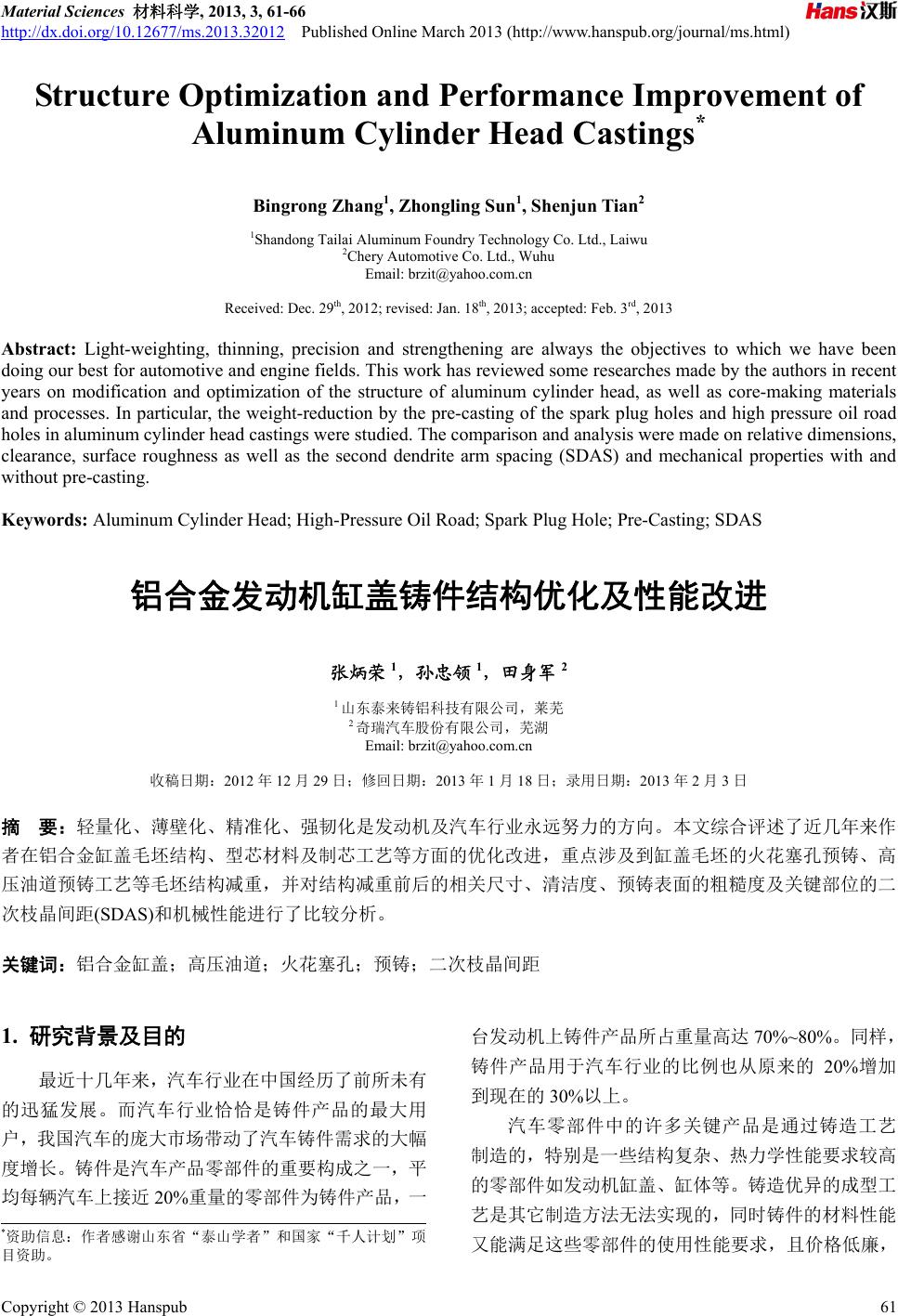

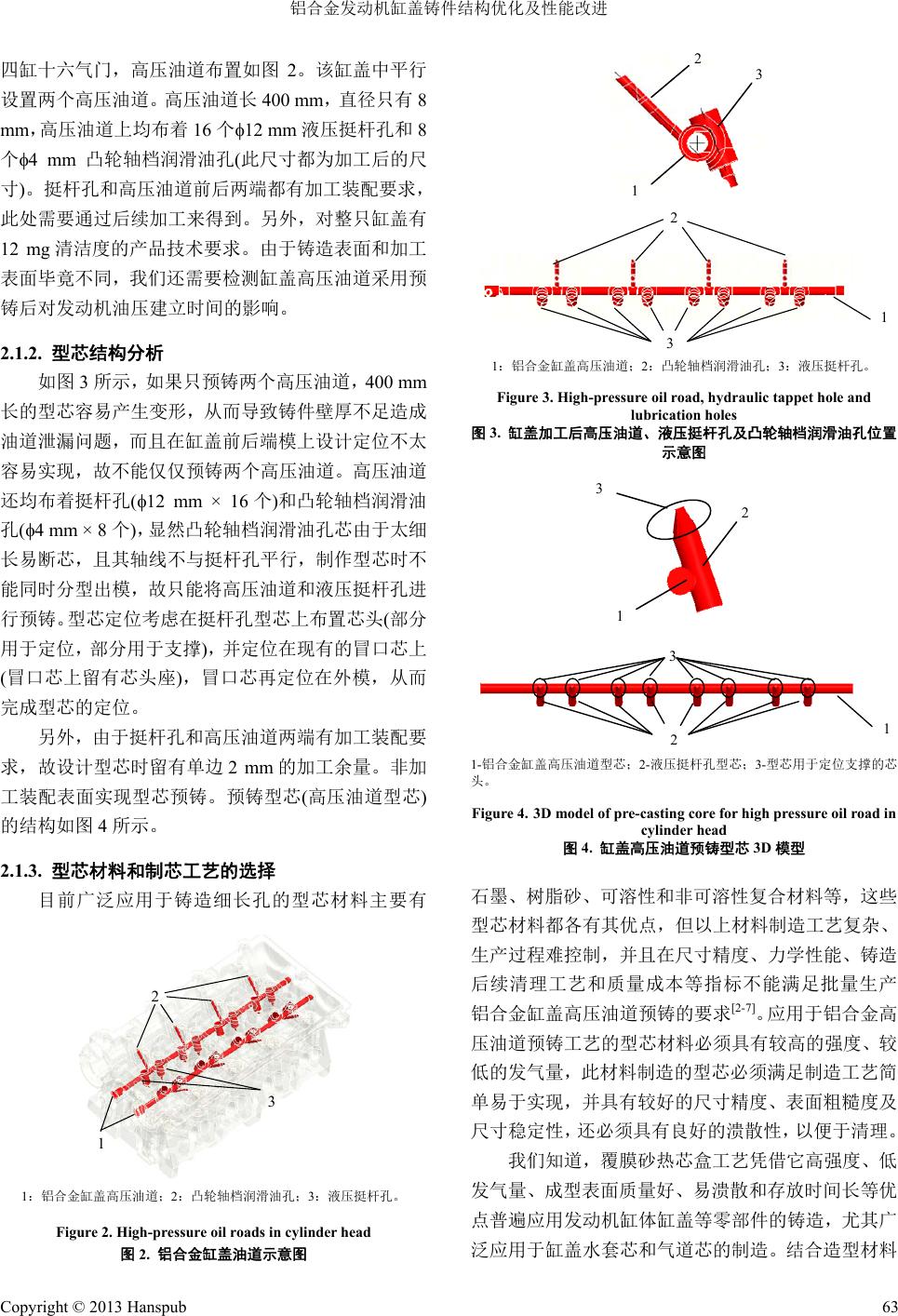

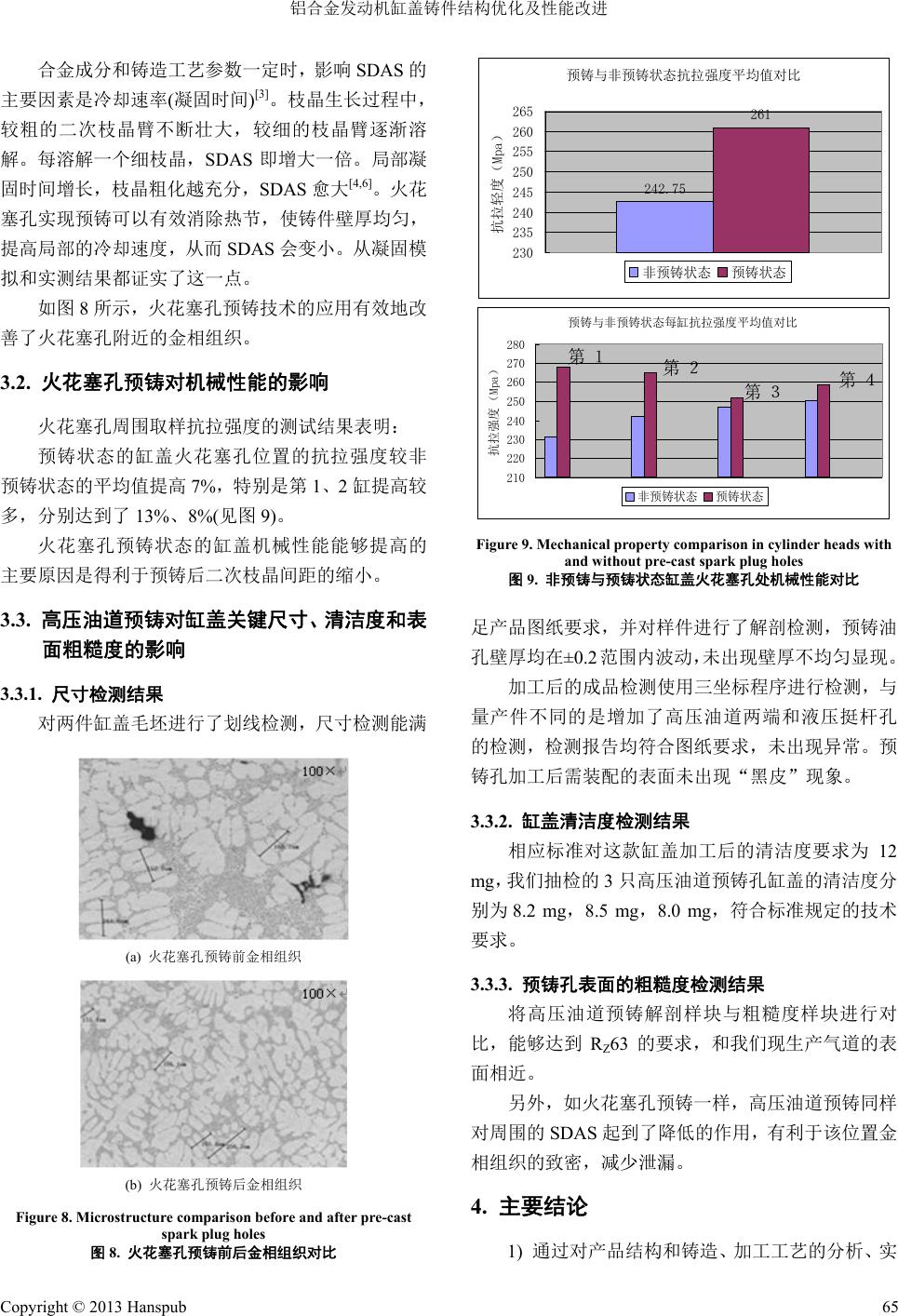

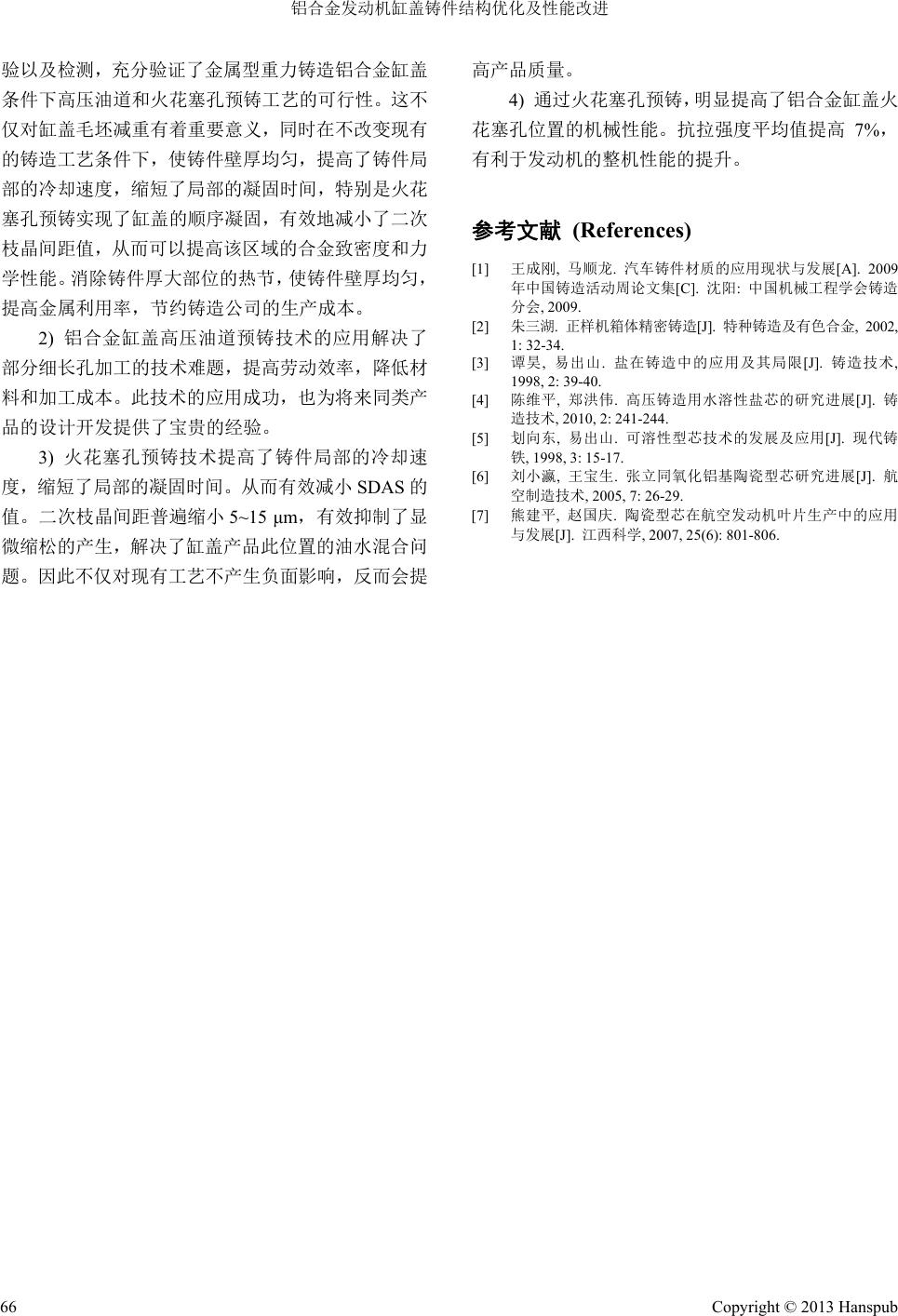

Material Sciences 材料科学, 2013, 3, 61-66 http://dx.doi.org/10.12677/ms.2013.32012 Published Online March 2013 (http://www.hanspub.org/journal/ms.html) Structure Optimization and Performance Improvement of Aluminum Cylinder Head Castings* Bingrong Zhang1, Zhongling Sun1, Shenjun Tian2 1Shandong Tailai Aluminum Foundry Technology Co. Ltd., Laiwu 2Chery Automotive Co. Ltd., Wuhu Email: brzit@yahoo.com.cn Received: Dec. 29th, 2012; revised: Jan. 18th, 2013; accepted: Feb. 3rd, 2013 Abstract: Light-weighting, thinning, precision and strengthening are always the objectives to which we have been doing our best for automotive and engine fields. This work has reviewed some researches made by the authors in recent years on modification and optimization of the structure of aluminum cylinder head, as well as core-making materials and processes. In particular, the weight-reduction by the pre-casting of the spark plug holes and high pressure oil road holes in aluminum cylinder head castings were studied. The comparison and analysis were made on relative dimensions, clearance, surface roughness as well as the second dendrite arm spacing (SDAS) and mechanical properties with and without pre-casting. Keywords: Aluminum Cylinder Head; High-Pressure Oil Road; Spark Plug Hole; Pre-Casting; SDAS 铝合金发动机缸盖铸件结构优化及性能改进 张炳荣 1,孙忠领 1,田身军 2 1山东泰来铸铝科技有限公司,莱芜 2奇瑞汽车股份有限公司,芜湖 Email: brzit@yahoo.com.cn 收稿日期:2012 年12 月29日;修回日期:2013 年1月18 日;录用日期:2013年2月3日 摘 要:轻量化、薄壁化、精准化、强韧化是发动机及汽车行业永远努力的方向。本文综合评述了近几年来作 者在铝合金缸盖毛坯结构、型芯材料及制芯工艺等方面的优化改进,重点涉及到缸盖毛坯的火花塞孔预铸、高 压油道预铸工艺等毛坯结构减重,并对结构减重前后的相关尺寸、清洁度、预铸表面的粗糙度及关键部位的二 次枝晶间距(SDAS)和机械性能进行了比较分析。 关键词:铝合金缸盖;高压油道;火花塞孔;预铸;二次枝晶间距 1. 研究背景及目的 最近十几年来,汽车行业在中国经历了前所未有 的迅猛发展。而汽车行业恰恰是铸件产品的最大用 户,我国汽车的庞大市场带动了汽车铸件需求的大幅 度增长。铸件是汽车产品零部件的重要构成之一,平 均每辆汽车上接近 20%重量的零部件为铸件产品,一 台发动机上铸件产品所占重量高达70%~80%。同 样 , 铸件产品用于汽车行业的比例也从原来的 20%增加 到现在的30%以上。 汽车零部件中的许多关键产品是通过铸造工艺 制造的,特别是一些结构复杂、热力学性能要求较高 的零部件如发动机缸盖、缸体等。铸造优异的成型工 艺是其它制造方法无法实现的,同时铸件的材料性能 又能满足这些零部件的使用性能要求,且价格低廉, *资助信息:作者感谢山东省“泰山学者”和国家“千人计划”项 目资助。 Copyright © 2013 Hanspub 61  铝合金发动机缸盖铸件结构优化及性能改进 这是铸件得以在汽车零部件上应用并在相当长的时 间内得以延续的重要原因[1]。 为了适应汽车轻量化、节能环保的要求,铝、镁 合金和铸铁材料相比由于比重方面的优势,并且铝合 金高压铸造等近净成型技术能够适应薄壁化、精准化 的产品制造要求,所以在汽车产品中得到越来越多的 应用。随着对轿车的低油耗和低排放的严格要求,轿 车必须更多地采用轻量化的铸件即铝、镁合金铸件。 汽车自重每减少10%,其油耗可减少5.5%,排放可减 少10%。因此,中国汽车业,尤其是轿车业的发展, 必将导致铝、镁铸件的与日俱增。为使汽车减轻自重, 便要求汽车铸件必须轻量化、薄壁化、精确化、强韧 化。所以,汽车上的铸铁件不断被重量轻的铝铸件取 代。我国目前每辆轿车的铝合金用量仅在100 Kg左 右,还达不到欧美等发达国家平均水平的50%。随着 环保、节能、安全、舒适等要求的提高,轿车的轻量 化项目势在必行。铝合金由于具有较高的比强度和良 好的导热性和耐腐蚀性,因此很多汽车公司多采用全 铝型的发动机缸体和缸盖。 1.1. 发动机缸盖中高压油道预铸背景 在发动机正常工作状态下,为了减少发动机摩擦 阻力,降低功率消耗,提高其耐久性,发动机内部会 设计复杂的润滑系统。润滑系统需要在缸体、缸盖等 发动机本体上开设油道,这些运送润滑油的油道都有 一个共同的特点就是细长孔。一般直径为3.5~8 mm,长度在 400 mm左右(四缸机)。 目前这些油道基本都是先铸造成实体,然后通过 加工来得到的,这种方式固然有其优点,但同时也存 在很多典型问题,比如:细长加工易断刀;加工工时 较长,以本文所取铝合金缸盖为例,加工其高压油道 (8 mm × 400 mm)的工时需要80 s,大约占缸盖总加 工工时的12%;油道泄漏造成的废品只能等加工后进 行试漏实验才能判别,这些废品无疑将增加主机厂和 铸造厂的生产成本。 所以对于铝合金缸盖来讲,高压油道预铸技术的 应用不仅可以提产品质量还可以解决加工技术瓶颈, 提高劳动生产率,同时也可以降低主机厂和铸造公司 的生产、管理和质量成本。更重要的是可以为同类型 产品的设计开发提供术参照。 1.2. 发动机缸盖中火花塞孔预铸背景 缸盖作为发动机重要零部件之一,其燃烧室承受 着发动机工作时近 70 MPa的爆发压力和高达近 300 ℃的壁面温度,工作环境十分恶劣。为了满足 DOHC、 GDI 等发动机新技术的应用,缸盖的气道、水套、油 道等结构设计越来越复杂。复杂结构虽然满足产品的 功能要求,但给铸造工艺带来了较大的难度。比如较 为突出的火花塞附近的油水混合问题。这类问题一般 是铸件内的裂纹造成的,而裂纹的产生大多与在交变 应力和冷热冲击载荷共同作用下铸件内部的氧化物 夹杂、组织疏松以及粗大 Si 相导致裂纹扩展等有关[2]。 在对不良品进行取样分析时,发现火花塞孔壁处存在 裂纹。裂纹处取样化学成分分析正常,但金相分析发 现α铝固溶体枝晶发达,二次枝晶间距(SDAS)高达 60 μm,晶间有大量微观缩孔存在(见图1)。分析标明 疏松的存在与局部结构厚大,铸造时产生热节,不能 实现顺序凝固有关。 为了解决上述问题,使得缸盖铸件内部结构尽量 均匀,通过实现自下而上顺序凝固、然后通过冒口补 缩解决火花塞孔周围疏松导致泄漏的问题,我们尝试 了重力铸造铝合金缸盖的火花塞孔预铸技术。即:在 现有工艺条件下,根据缸盖的结构特点,在冒口芯上 直接增加火花塞孔预铸砂芯,或单独制作火花塞孔预 铸砂芯,再将其定位装配在冒口芯上。由于火花塞孔 在主机厂还要机加工,所以预铸技术的应用不仅可以 提产品质量还可以提高金属材料的利用率,降低铸造 公司的生产成本。 2.高压油道和火花塞孔预铸可行性 2.1. 铝合金缸盖高压油道预铸可行性分析 2.1.1. 产品结构分析 本文试验用的发动机缸盖结构为双顶置凸轮轴 100× Figure 1. Microstructure of spark plug zone in aluminum cylinder head with defects 图1. 带有缺陷的铝合金缸盖火花塞孔位置金相组织 Copyright © 2013 Hanspub 62  铝合金发动机缸盖铸件结构优化及性能改进 四缸十六气门,高压油道布置如图2。该缸盖中平行 设置两个高压油道。高压油道长 400 mm,直径只有8 mm,高压油道上均布着16 个12 mm液压挺杆孔和 8 个4 mm 凸轮轴档润滑油孔(此尺寸都为加工后的尺 寸)。挺杆孔和高压油道前后两端都有加工装配要求, 此处需要通过后续加工来得到。另外,对整只缸盖有 12 mg清洁度的产品技术要求。由于铸造表面和加工 表面毕竟不同,我们还需要检测缸盖高压油道采用预 铸后对发动机油压建立时间的影响。 2.1.2. 型芯结构分析 如图 3所示,如果只预铸两个高压油道,400 mm 长的型芯容易产生变形,从而导致铸件壁厚不足造成 油道泄漏问题,而且在缸盖前后端模上设计定位不太 容易实现,故不能仅仅预铸两个高压油道。高压油道 还均布着挺杆孔(12 mm × 16个)和凸轮轴档润滑油 孔(4 mm × 8 个),显然凸轮轴档润滑油孔芯由于太细 长易断芯,且其轴线不与挺杆孔平行,制作型芯时不 能同时分型出模,故只能将高压油道和液压挺杆孔进 行预铸。型芯定位考虑在挺杆孔型芯上布置芯头(部分 用于定位,部分用于支撑),并定位在现有的冒口芯上 (冒口芯上留有芯头座),冒口芯再定位在外模,从而 完成型芯的定位。 另外,由于挺杆孔和高压油道两端有加工装配要 求,故设计型芯时留有单边2 mm的加工余量。非加 工装配表面实现型芯预铸。预铸型芯(高压油道型芯) 的结构如图 4所示。 2.1.3. 型芯材料和制芯工艺的选择 目前广泛应用于铸造细长孔的型芯材料主要有 1 2 3 1:铝合金缸盖高压油道;2:凸轮轴档润滑油孔;3:液压挺杆孔。 Figure 2. High-pressure oil roads in cylinder head 图2. 铝合金缸盖油道示意图 1 2 3 2 1 3 1:铝合金缸盖高压油道;2:凸轮轴档润滑油孔;3:液压挺杆孔。 Figure 3. High-pressure oil road, hydraulic tappet hole and lubrication holes 图3. 缸盖加工后高压油道、液压挺杆孔及凸轮轴档润滑油孔位置 示意图 1 2 3 1 2 3 1-铝合金缸盖高压油道型芯;2-液压挺杆孔型芯;3-型芯用于定位支撑的芯 头。 Figure 4. 3D model of pre-casting core for high pressure oil road in cylinder head 图4. 缸盖高压油道预铸型芯 3D模型 石墨、树脂砂、可溶性和非可溶性复合材料等,这些 型芯材料都各有其优点,但以上材料制造工艺复杂、 生产过程难控制,并且在尺寸精度、力学性能、铸造 后续清理工艺和质量成本等指标不能满足批量生产 铝合金缸盖高压油道预铸的要求[2-7]。应用于铝合金高 压油道预铸工艺的型芯材料必须具有较高的强度、较 低的发气量,此材料制造的型芯必须满足制造工艺简 单易于实现,并具有较好的尺寸精度、表面粗糙度及 尺寸稳定性,还必须具有良好的溃散性,以便于清理。 我们知道,覆膜砂热芯盒工艺凭借它高强度、低 发气量、成型表面质量好、易溃散和存放时间长等优 点普遍应用发动机缸体缸盖等零部件的铸造,尤其广 泛应用于缸盖水套芯和气道芯的制造。结合造型材料 Copyright © 2013 Hanspub 63  铝合金发动机缸盖铸件结构优化及性能改进 公司提供的高强度低发气量覆膜砂的数据(抗弯强度 ≥ 4 MPa,发气量 ≤ 12 m1·g−1,灼减量 ≤ 2.3%,所 铸 铝合金表面粗糙度达到Rz63),我们决定采用此材料并 选择比较普遍的热芯盒工艺。 2.2. 火花塞孔预铸前后的铸造模拟分析 我们对此缸盖预铸前后状态的模型进行了对比 凝固模拟分析。图5(a)是非预铸缸盖毛坯分析模型; 如图 5(b)是该模型 180 s瞬时凝固模拟的结果,可以 看出火花塞柱局部温度较高,凝固缓慢,也就是说该 区域晚于冒口区域而最后凝固。正如图 5(c)显示那样, 非预铸缸盖模型疏松缩孔预测区域,火花塞柱内部出 现多处缩松。图 5(d)为预铸缸盖模型 180 s时深色未 凝固区域全部移至冒口。从模拟分析结果可以看出, 火花塞孔预铸技术使铝合金缸盖火花塞孔处的壁厚 (a) 缺盖毛坯 (b) 非预铸火花塞孔缺盖毛坯 180 s凝固状态 (c) 非预铸火花塞孔缺盖毛坯松缩孔测区域 (d) 预铸火花塞孔后缺盖 180 s时凝固状态 Figur ison 图5. 铸造模拟模型与对比 均匀, 个缸 3.1 铸对SDAS的影响 照片。 7 所示 果表明: 态缸盖,每一组从第 1 到第 花塞孔各剖 面的 数据,可以看出 2、3 e 5. Casting simulation model and compar 消除了热节,加快了局部冷却速度,在整 盖从燃烧室面到补缩冒口方向基本实现了顺序凝固。 3. 结构优化前后 SDAS 和力学性能 对比结果 . 火花塞孔预 图6为火花塞孔预铸前后的缸盖实物 为了研究火花塞孔预铸对 SDAS 的影响,如图 对缸盖进行解剖,以比较预铸和非预铸两种状态 SDAS 的大小。 SDAS 检测结 1) 无论预铸或非预铸状 4剖面,SDAS 均呈减小趋势,平均下降 36%。 两种状态的曲线形状基本一致,说明火花塞孔预铸技 术并未对现有铸造工艺产生负面影响。 2) 与非预铸状态相比,预铸后每组火 SDAS 更小,约减小 5~15 μm。即火花塞孔预铸 技术加快了缸盖局部的冷却速度。 3) 观察第一、二组非预铸缸盖的 剖面几乎是同时凝固或非顺序凝固状态。而同组 预铸状态的数据实现了铸件的顺序凝固。 (a) 非预铸状态 (b) 预铸状态 Figure 6. Clug holes 6. 非预铸与预 实物图 ylinder head castings with and without spark p 图铸状态缸盖毛坯 Figure 7. Sections for microstructure samples (mm) 图7. 显微结构取样剖面位置(mm) Copyright © 2013 Hanspub 64  铝合金发动机缸盖铸件结构优化及性能改进 合 的 主要 术的应用有效地改 善了 影响 明: 预铸 能能够提高的 主要 表 3.3.1 行了划线检测,尺寸检测能满 金成分和铸造工艺参数一定时响 SDAS,影 因素是冷却速率(凝固时间)[3]。枝晶生长过程中, 较粗的二次枝晶臂不断壮大,较细的枝晶臂逐渐溶 解。每溶解一个细枝晶,SDAS 即增大一倍。局部凝 固时间增长,枝晶粗化越充分,SDAS愈大[4,6]。火花 塞孔实现预铸可以有效消除热节,使铸件壁厚均匀, 提高局部的冷却速度,从而SDAS 会变小。从凝固模 拟和实测结果都证实了这一点。 如图 8所示,火花塞孔预铸技 火花塞孔附近的金相组织。 3.2. 火花塞孔预铸对机械性能的 火花塞孔周围取样抗拉强度的测试结果表 预铸状态的缸盖火花塞孔位置的抗拉强度较非 状态的平均值提高7%,特别是第 1、2缸提高较 多,分别达到了13%、8%(见图 9)。 火花塞孔预铸状态的缸盖机械性 原因是得利于预铸后二次枝晶间距的缩小。 3.3. 高压油道预铸对缸盖关键尺寸、清洁度和 面粗糙度的影响 . 尺寸检测结果 对两件缸盖毛坯进 (a) 火花塞孔预铸前金相组织 (b) 火花塞孔预铸后金相组织 Figure 8. Microsd after pre-cast spark plug holes tructure comparison before an 图8. 火花塞孔预铸前后金相组织对比 预铸与非预铸状态抗拉强度平均值对比 242.75 261 230 235 240 245 250 255 260 265 抗拉轻度(Mpa) 非预铸状态 预铸状态 预铸与非预铸状态每缸抗拉强度平均值对比 210 220 230 240 250 260 270 280 抗拉强度(Mpa) 非预铸状态 预铸状态 第1 第2 第3 第4 Figure 9. Mechanical property comparison in cylinder heads with and without pre-cast spark plug h o les 产 油 量产 工后的清洁度要求为 12 mg, 铸孔表面的粗糙度检测结果 度样块进行对 比, 如火花塞孔预铸一样,高压油道预铸同样 对周 品结构和铸造、加工工艺的分析、实 图9. 非预铸与预铸状态缸盖火花塞孔处机械性能对比 足 品图纸要求,并对样件进行了解剖检测,预铸 孔壁厚均在±0.2 范围内波动,未出现壁厚不均匀显现。 加工后的成品检测使用三坐标程序进行检测,与 件不同的是增加了高压油道两端和液压挺杆孔 的检测,检测报告均符合图纸要求,未出现异常。预 铸孔加工后需装配的表面未出现“黑皮”现象。 3.3.2. 缸盖清洁度检测结果 相应标准对这款缸盖加 我们抽检的 3只高压油道预铸孔缸盖的清洁度分 别为 8.2 mg,8.5 mg,8.0 mg,符合标准规定的技术 要求。 3.3.3. 预 将高压油道预铸解剖样块与粗糙 能够达到 RZ63的要求,和我们现生产气道的表 面相近。 另外, 围的SDAS 起到了降低的作用,有利于该位置金 相组织的致密,减少泄漏。 4. 主要结论 1) 通过对产 Copyright © 2013 Hanspub 65  铝合金发动机缸盖铸件结构优化及性能改进 Copyright © 2013 Hanspub 66 验以 决了 部分 件局部的冷却速 度, 塞孔预铸,明显提高了铝合金缸盖火 花塞 参考文献 (References) 的应用现状与发展[A]. 2009 - 0. 及检测,充分验证了金属型重力铸造铝合金缸盖 条件下高压油道和火花塞孔预铸工艺的可行性。这不 仅对缸盖毛坯减重有着重要意义,同时在不改变现有 的铸造工艺条件下,使铸件壁厚均匀,提高了铸件局 部的冷却速度,缩短了局部的凝固时间,特别是火花 塞孔预铸实现了缸盖的顺序凝固,有效地减小了二次 枝晶间距值,从而可以提高该区域的合金致密度和力 学性能。消除铸件厚大部位的热节,使铸件壁厚均匀, 提高金属利用率,节约铸造公司的生产成本。 2) 铝合金缸盖高压油道预铸技术的应用解 细长孔加工的技术难题,提高劳动效率,降低材 料和加工成本。此技术的应用成功,也为将来同类产 品的设计开发提供了宝贵的经验。 3) 火花塞孔预铸技术提高了铸 缩短了局部的凝固时间。从而有效减小SDAS 的 值。二次枝晶间距普遍缩小5~15 μm,有效抑制了显 微缩松的产生,解决了缸盖产品此位置的油水混合问 题。因此不仅对现有工艺不产生负面影响,反而会提 高产品质量。 4) 通过火花 孔位置的机械性能。抗拉强度平均值提高 7%, 有利于发动机的整机性能的提升。 [1] 王成刚, 马顺龙. 汽车铸件材质 年中国铸造活动周论文集[C]. 沈阳: 中国机械工程学会铸造 分会, 2009. [2] 朱三湖. 正样机箱体精密铸造[J]. 特种铸造及有色合金, 2002, 1: 32-34. [3] 谭昊, 易出山. 盐在铸造中的应用及其局限[J]. 铸造技术, 1998, 2: 394 [4] 陈维平, 郑洪伟. 高压铸造用水溶性盐芯的研究进展[J]. 铸 造技术 010, 2:, 2 241-244. [5] 划向东, 易出山. 可溶性型芯技术的发展及应用[J]. 现代铸 铁, 1998, 3: 15-17. [6] 刘小瀛, 王宝生. 张立同氧化铝基陶瓷型芯研究进展[J]. 航 制造 术, 200, 7: 26-空 技529. [7] 熊建平, 赵国庆. 陶瓷型芯在航空发动机叶片生产中的应用 江西 学, 2007, 2与发展[J]. 科5(6): 801-806. |