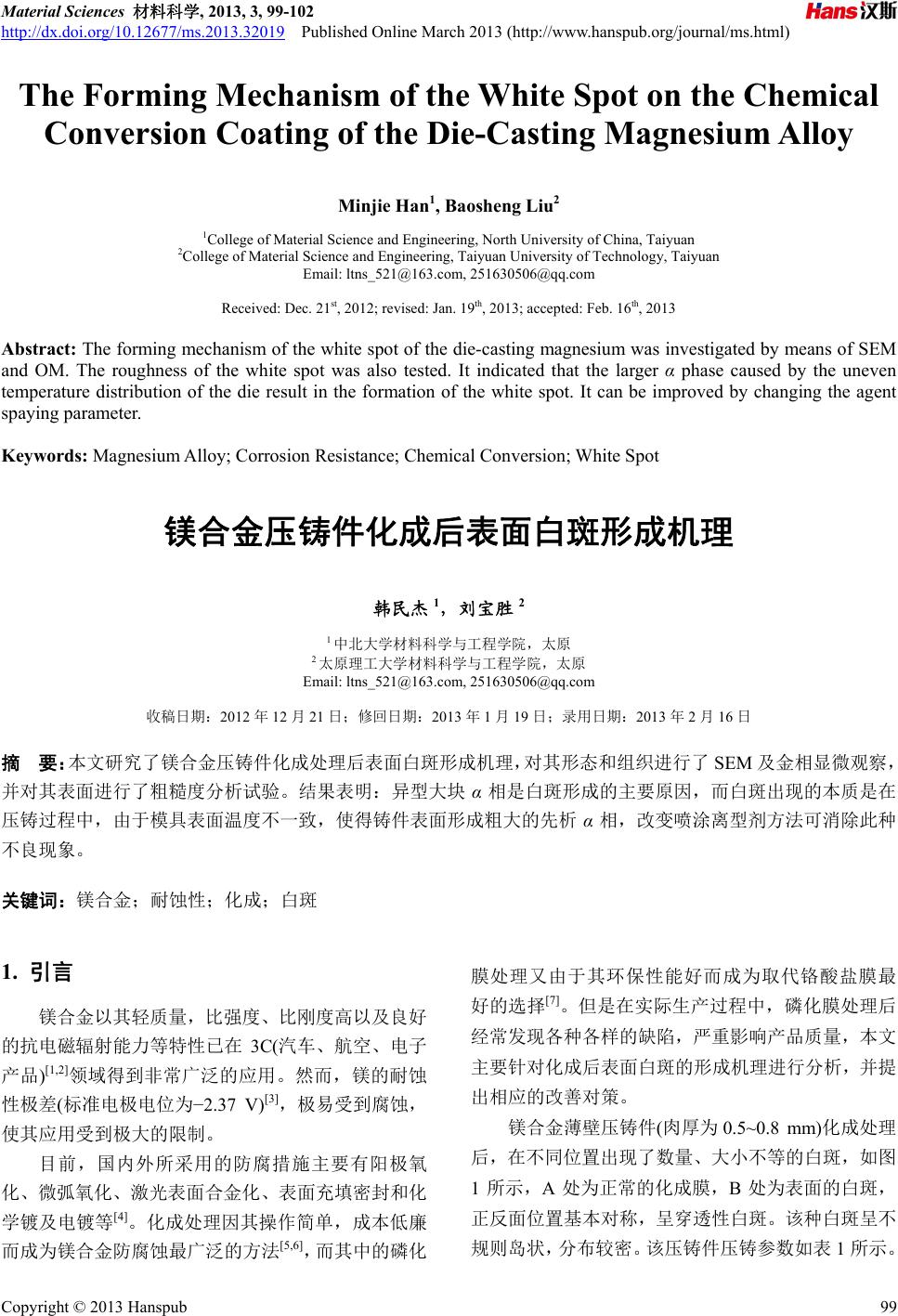

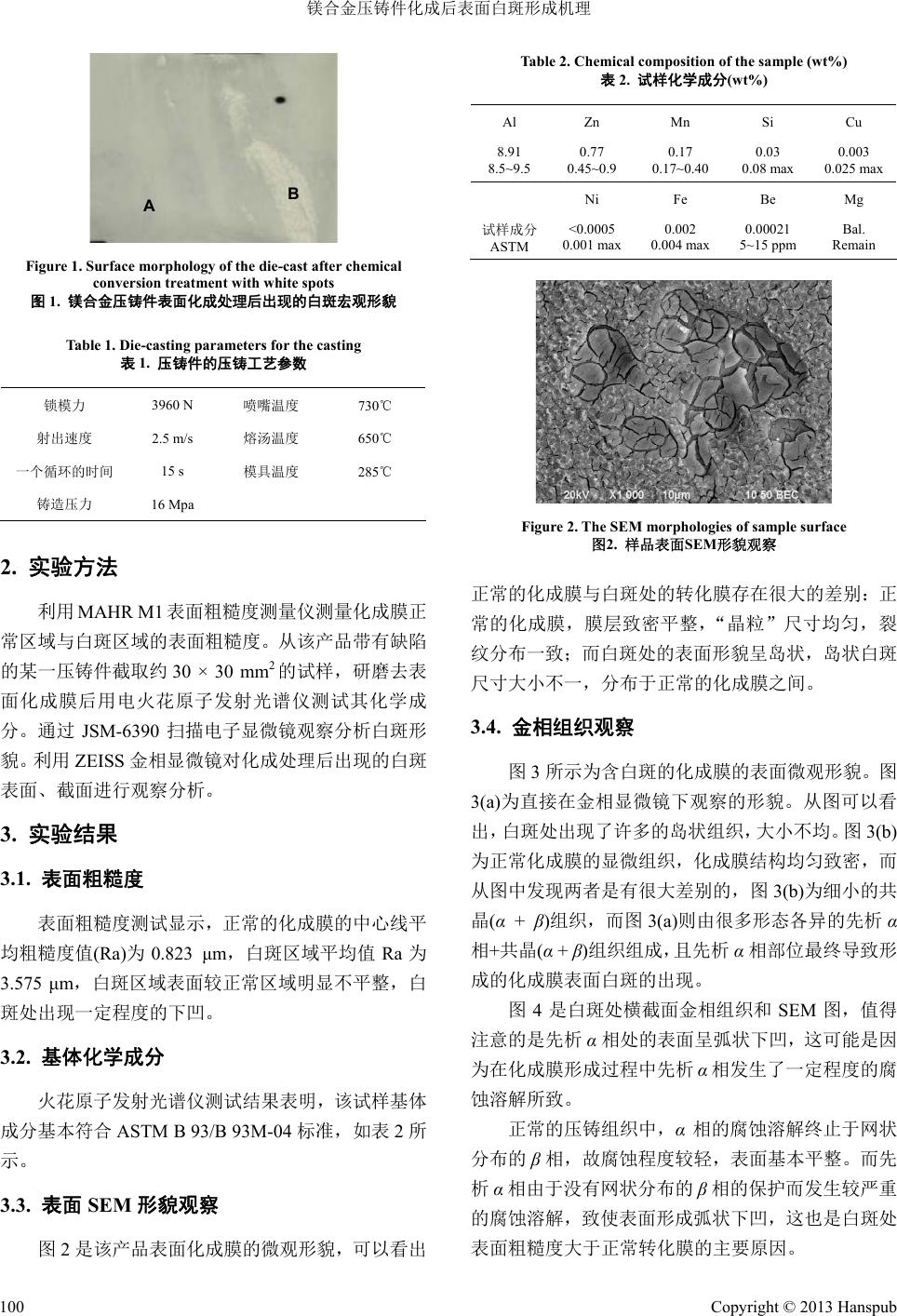

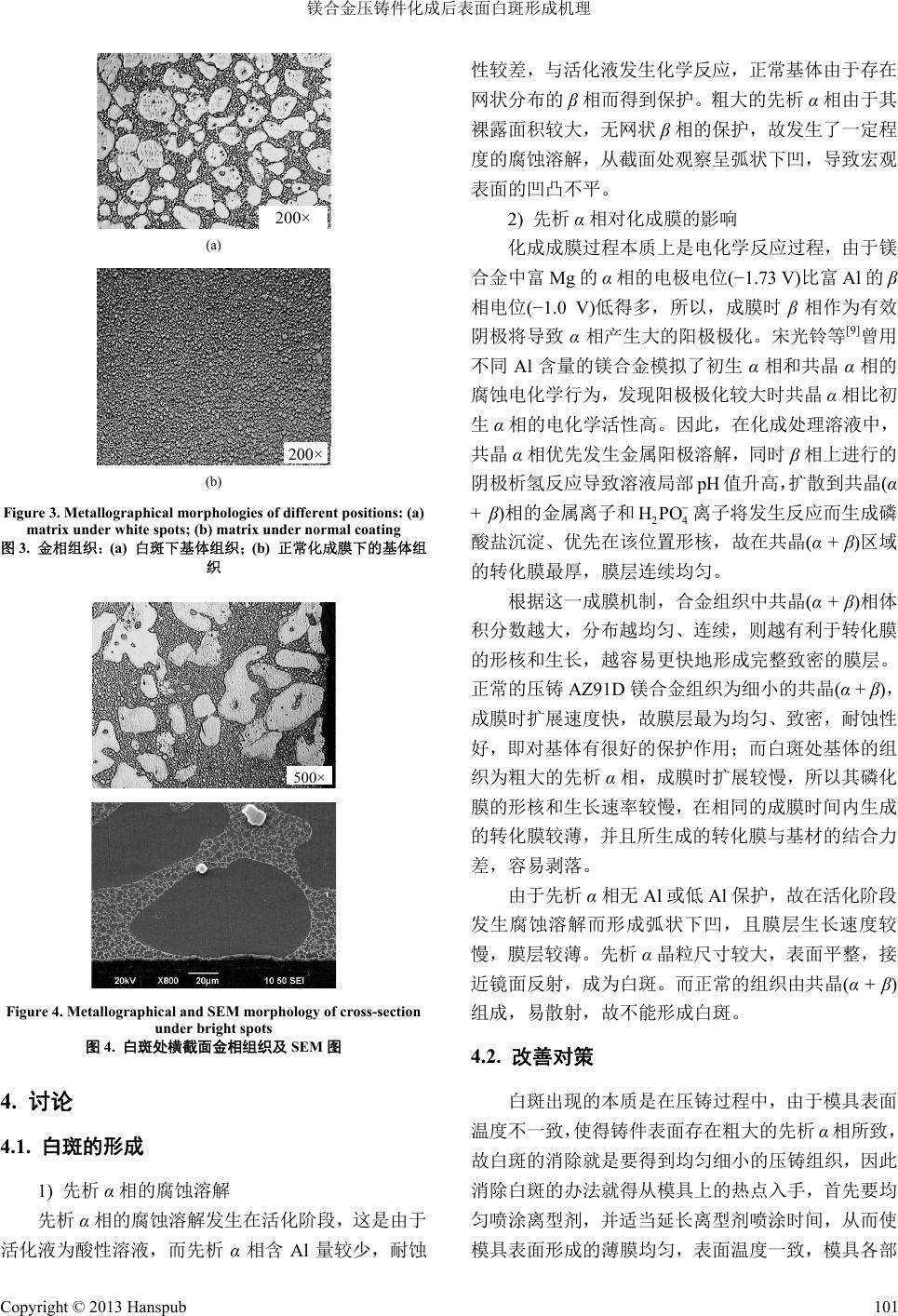

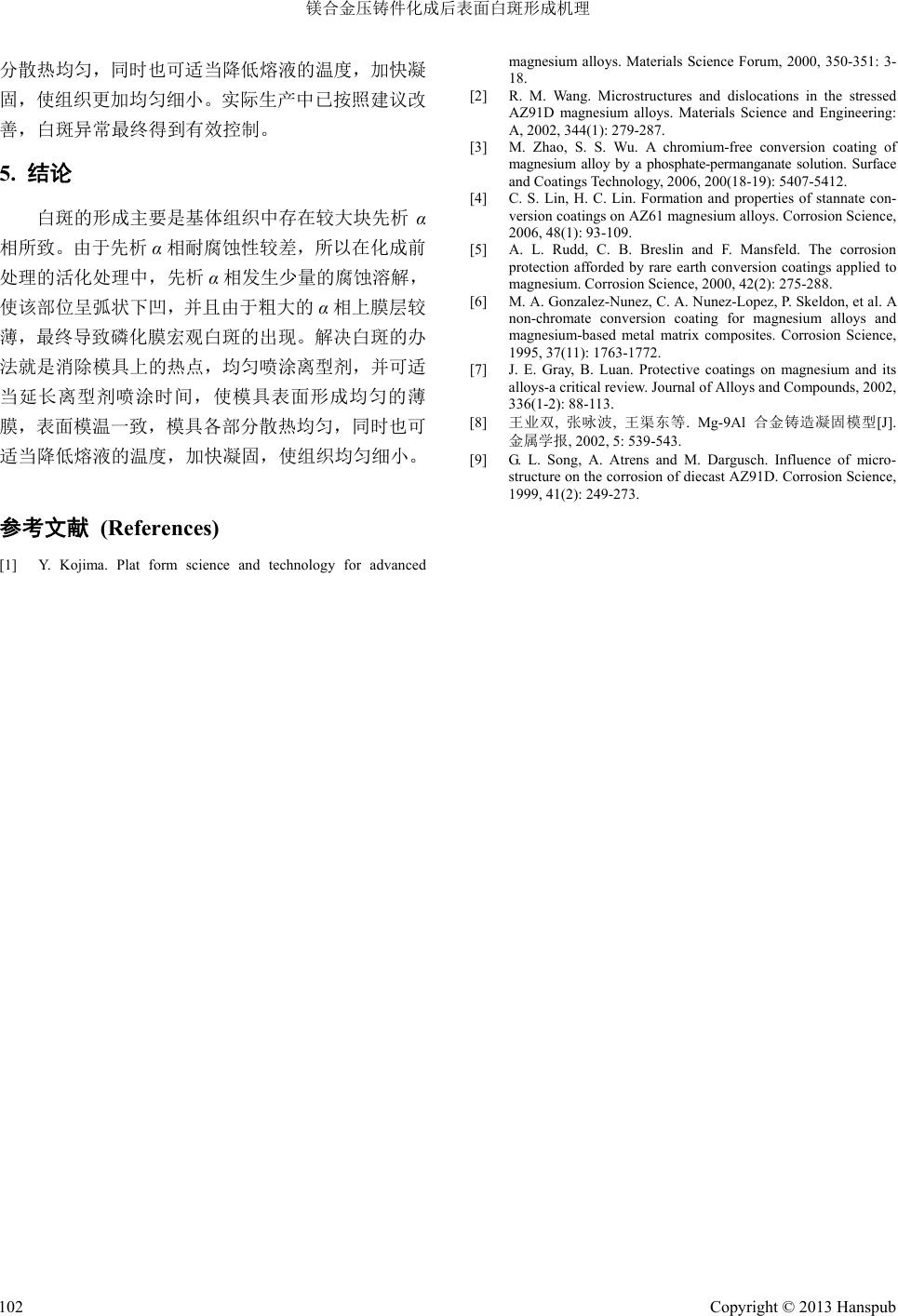

Material Sciences 材料科学, 2013, 3, 99-102 http://dx.doi.org/10.12677/ms.2013.32019 Published Online March 2013 (http://www.hanspub.org/journal/ms.html) The Forming Mechanism of the White Spot on the Chemical Conversion Coating of the Die-Casting Magnesium Alloy Minjie Han1, Baos hen g Liu2 1College of Material Science and Engineering, North University of China, Taiyuan 2College of Material Science and Engineering, Taiyuan University of Technology, Taiyuan Email: ltns_521@163.com, 251630506@qq.com Received: Dec. 21st, 2012; revised: Jan. 19th, 2013; accepted: Feb. 16th, 2013 Abstract: The forming mechanism of the white spot of the die-casting magnesium was investigated by means of SEM and OM. The roughness of the white spot was also tested. It indicated that the larger α phase caused by the uneven temperature distribution of the die result in the formation of the white spot. It can be improved by changing the agent spaying parameter. Keywords: Magnesium Alloy; Corrosion Resistance; Chemical Conversion; White Spot 镁合金压铸件化成后表面白斑形成机理 韩民杰 1,刘宝胜 2 1中北大学材料科学与工程学院,太原 2太原理工大学材料科学与工程学院,太原 Email: ltns_521@163.com, 251630506@qq.com 收稿日期:2012 年12 月21日;修回日期:2013 年1月19 日;录用日期:2013年2月16 日 摘 要:本文研究了镁合金压铸件化成处理后表面白斑形成机理,对其形态和组织进行了 SEM及金相显微观察, 并对其表面进行了粗糙度分析试验。结果表明:异型大块 α相是白斑形成的主要原因,而白斑出现的本质是在 压铸过程中,由于模具表面温度不一致,使得铸件表面形成粗大的先析 α相,改变喷涂离型剂方法可消除此种 不良现象。 关键词:镁合金;耐蚀性;化成;白斑 1. 引言 镁合金以其轻质量,比强度、比刚度高以及良好 的抗电磁辐射能力等特性已在 3C(汽车、航空、电子 产品)[1,2]领域得到非 常广泛的应用 。然而,镁的 耐蚀 性极差(标准电极电位为−2.37 V)[3],极易受到腐蚀, 使其应用受到极大的限制。 目前,国内外所采用的防腐措施主要有阳极氧 化、微弧氧化、激光表面合金化、表面充填密封和化 学镀及电镀等[4]。化成处理因其操作简单,成本低廉 而成为镁合金防腐蚀最广泛的方法[5,6],而其中的磷化 膜处理又由于其环保性能好而成为取代铬酸盐膜最 好的选择[7]。但是在实际生产过程中,磷化膜处理后 经常发现各种各样的缺陷,严重影响产品质量,本文 主要针对化成后表面白斑的形成机理进行分析,并提 出相应的改善对策。 镁合金薄壁压铸件(肉厚为0.5~0.8 mm)化成处理 后,在不同位置出现了数量、大小不等的白斑,如图 1所示,A处为正常的化成膜,B处为表面的白斑, 正反面位置基本对称,呈穿透性白斑。该种白斑呈不 规则岛状,分布较密。该压铸件压铸参数如表 1所示。 Copyright © 2013 Hanspub 99  镁合金压铸件化成后表面白斑形成机理 A B Figure 1. Surface morphology of the die-cast after chemical conversion treatment with white spots 图1. 镁合金压铸件表面化成处理后出现的白斑宏观形貌 Table 1. Die-ca s t ing parameters for the casting 表1. 压铸件的压铸工艺参数 锁模力 3960 N 喷嘴温度 730℃ 射出速度 2.5 m/s 熔汤温度 650℃ 一个循环的时间 15 s 模具温度 285℃ 铸造压力 16 Mpa 2. 实验方法 利用 MAHR M1表面粗糙度测量仪测量化成膜正 常区域与白斑区域的表面粗糙度。从该产品带有缺陷 的某一压铸件截取约 30 × 30 mm2的试样,研磨去表 面化成膜后用电火花原子发射光谱仪测试其化学成 分。通过 JSM-6390 扫描电子显微镜观察分析白斑形 貌。利用ZEISS 金相显微镜对化成处理后出现的白斑 表面、截面进行观察分析。 3. 实验结果 3.1. 表面粗糙度 表面粗糙度测试显示,正常的化成膜的中心线平 均粗糙度值(Ra)为0.823 μm,白斑区域平均值 Ra 为 3.575 μm,白斑区域表面较正常区域明显不平整,白 斑处出现一定程度的下凹。 3.2. 基体化学成分 火花原子发射光谱仪测试结果表明,该试样基体 成分基本符合ASTM B 93/B 93M-04 标准,如表 2所 示。 3.3. 表面 SEM 形貌观察 图2是该产品表面化成膜的微观形貌,可以看出 Table 2. Chemical composition of the sample (wt%) 表2. 试样化学成分(wt%) Al Zn Mn Si Cu 8.91 8.5~9.5 0.77 0.45~0.9 0.17 0.17~0.40 0.03 0.08 max 0.003 0.025 max Ni Fe Be Mg 试样成分 ASTM <0.0005 0.001 max 0.002 0.004 max 0.00021 5~15 ppm Bal. Remain Figure 2. The SEM morphologies of sample surface 图2. 样品表面SEM形貌观察 正常的化成膜与白斑处的转化膜存在很大的差别:正 常的化成膜,膜层致密平整,“晶粒”尺寸均匀,裂 纹分布一致;而白斑处的表面形貌呈岛状,岛状白斑 尺寸大小不一,分布于正常的化成膜之间。 3.4. 金相组织观察 图3所示为含白斑的化成膜的表面微观形貌。图 3(a)为直接在金相显微镜下观察的形貌。从图可以看 出,白斑处出现了许多的岛状组织,大小不均。图3(b) 为正常化成膜的显微组织,化成膜结构均匀致密,而 从图中发现两者是有很大差别的,图3(b)为细小的共 晶(α + β)组织,而图3(a)则由很多形态各异的先析 α 相+共晶(α + β)组织组成,且先析 α相部位最终导致形 成的化成膜表面白斑的出现。 图4是白斑处横截面金相组织和 SEM 图,值得 注意的是先析 α相处的表面呈弧状下凹,这可能是因 为在化成膜形成过程中先析 α相发生了一定程度的腐 蚀溶解所致。 正常的压铸组织中,α相的腐蚀溶解终止于网状 分布的 β相,故腐蚀程度较轻,表面基本平整。而先 析α相由于没有网状分布的β相的保护而发生较严重 的腐蚀溶解,致使表面形成弧状下凹,这也是白斑处 表面粗糙度大于正常转化膜的主要原因。 Copyright © 2013 Hanspub 100  镁合金压铸件化成后表面白斑形成机理 200× (a) 200× (b) Figure 3. Metallographical morphologies of different positions: (a) matrix under white spots; (b) matrix under normal coating 图3. 金相组织:(a) 白斑下基体组织;(b) 正常化成膜下的基体组 织 500× Figure 4. Metallographical and SEM morphology of cross-section under bright spots 图4. 白斑处横截面金相组织及 SEM 图 4. 讨论 4.1. 白斑的形成 1) 先析α相的腐蚀溶解 先析 α相的腐蚀溶解发生在活化阶段,这是由于 活化液为酸性溶液,而先析α相含 Al 量较少,耐蚀 性较差,与活化液发生化学反应,正常基体由于存在 网状分布的β相而得到保护。粗大的先析 α相由于其 裸露面积较大,无网状 β相的保护,故发生了一定程 度的腐蚀溶解,从截面处观察呈弧状下凹,导致宏观 表面的凹凸不平。 2) 先析α相对化成膜的影响 化成成膜过程本质上是电化学反应过程,由于镁 合金中富 Mg的α相的电极电位(−1.73 V)比富Al 的β 相电位(−1.0 V)低得多,所以,成膜时β相作为有效 阴极将导致 α相产生大的阳极极化。宋光铃等[9]曾用 不同 Al含量的镁合金模拟了初生α相和共晶α相的 腐蚀电化学行为,发现阳极极化较大时共晶 α相比初 生α相的电化学活性高。因此,在化成处理溶液中, 共晶 α相优先发生金属阳极溶解,同时 β相上进行的 阴极析氢反应导致溶液局部pH 值升高,扩散到共晶(α + β)相的金属离子和 离子将发生反应而生成磷 酸盐沉淀、优先在该位置形核,故在共晶(α + β)区域 的转化膜最厚,膜层连续均匀。 2 HPO 4 根据这一成膜机制,合金组织中共晶(α + β)相体 积分数越大,分布越均匀、连续,则越有利于转化膜 的形核和生长,越容易更快地形成完整致密的膜层。 正常的压铸 AZ91D 镁合金组织为细小的共晶(α + β), 成膜时扩展速度快,故膜层最为均匀、致密,耐蚀性 好,即对基体有很好的保护作用;而白斑处基体的组 织为粗大的先析 α相,成膜时扩展较慢,所以其磷化 膜的形核和生长速率较慢,在相同的成膜时间内生成 的转化膜较薄,并且所生成的转化膜与基材的结合力 差,容易剥落。 由于先析 α相无 Al或低 Al 保护,故在活化阶段 发生腐蚀溶解而形成弧状下凹,且膜层生长速度较 慢,膜层较薄。先析α晶粒尺寸较大,表面平整,接 近镜面反射,成为白斑。而正常的组织由共晶(α + β) 组成,易散射,故不能形成白斑。 4.2. 改善对策 白斑出现的本质是在压铸过程中,由于模具表面 温度不一致,使得铸件表面存在粗大的先析 α相所致, 故白斑的消除就是要得到均匀细小的压铸组织,因此 消除白斑的办法就得从模具上的热点入手,首先要均 匀喷涂离型剂,并适当延长离型剂喷涂时间,从而使 模具表面形成的薄膜均匀,表面温度一致,模具各部 Copyright © 2013 Hanspub 101  镁合金压铸件化成后表面白斑形成机理 Copyright © 2013 Hanspub 102 分散热均匀,同时也可适当降低熔液的温度,加快凝 固,使组织更加均匀细小。实际生产中已按照建议改 善,白斑异常最终得到有效控制。 5. 结论 白斑的形成主要是基体组织中存在较大块先析 α 相所致。由于先析 α相耐腐蚀性较差,所以在化成前 处理的活化处理中,先析 α相发生少量的腐蚀溶解, 使该部位呈弧状下凹,并且由于粗大的 α相上膜层较 薄,最终导致磷化膜宏观白斑的出现。解决白斑的办 法就是消除模具上的热点,均匀喷涂离型剂,并可适 当延长离型剂喷涂时间,使模具表面形成均匀的薄 膜,表面模温一致,模具各部分散热均匀,同时也可 适当降低熔液的温度,加快凝固,使组织均匀细小。 参考文献 (References) [1] Y. Kojima. Plat form science and technology for advanced magnesium alloys. Materials Science Forum, 2000, 350-351: 3- 18. [2] R. M. Wang. Microstructures and dislocations in the stressed AZ91D magnesium alloys. Materials Science and Engineering: A, 2002, 344(1): 279-287. [3] M. Zhao, S. S. Wu. A chromium-free conversion coating of magnesium alloy by a phosphate-permanganate solution. Surface and Coatings Technology, 2006, 200(18-19): 5407-5412. [4] C. S. Lin, H. C. Lin. Formation and properties of stannate con- version coatings on AZ61 magnesium alloys. Corrosion Science, 2006, 48(1): 93-109. [5] A. L. Rudd, C. B. Breslin and F. Mansfeld. The corrosion protection afforded by rare earth conversion coatings applied to magnesium. Corrosion Science, 2000, 42(2): 275-288. [6] M. A. Gonzalez-Nunez, C. A. Nunez-Lopez, P. Skeldon, et al. A non-chromate conversion coating for magnesium alloys and magnesium-based metal matrix composites. Corrosion Science, 1995, 37(11): 1763-1772. [7] J. E. Gray, B. Luan. Protective coatings on magnesium and its alloys-a critical review. Journal of Alloys and Compounds, 2002, 336(1-2): 88-113. [8] 王业双, 张咏波, 王渠东等. Mg-9Al 合金铸造凝固模型[J]. 金属学报, 2002, 5: 539-543. [9] G. L. Song, A. Atrens and M. Dargusch. Influence of micro- structure on the corrosion of diecast AZ91D. Corrosion Science, 1999, 41(2): 249-273. |